Chassis-Systeme – Auf dem Weg zum Steer-by-Wire

Clément Feltz | Simon Sagewka | Benjamin Severin | Markus Stiegler

Die Automatisierung der Fahrzeuge ist die zweite große Transformation, die in der Automobilwelt im Gange ist. Schaeffler geht davon aus, dass bereits im Jahr 2035 jedes vierte produzierte Fahrzeug mindestens den Automatisierungslevel 3 (SAE L3) haben wird. Daraus ergeben sich Konsequenzen im Bereich der Anforderungen an Sicherheit und Komfort, aber auch neue Möglichkeiten für die Interieurgestaltung, bis hin zu ganz neuen Fahrzeugkonzepten.

Steer-by-Wire gilt in der Automobilindustrie als Voraussetzung für die Realisierung des autonomen Fahrens. Schaeffler unterstützt die Einführung dieser Technologie durch die Entwicklung innovativer Komponenten und Systeme sowie Bedienelemente für die By-Wire-Lenkung an der Vorder- und Hinterachse. Noch 2022 wird die mechatronische Hinterachslenkung (iRWS) in Serie gehen. Bei der Vorderachslenkung führt die Entwicklung über Lösungen für Nutzfahrzeuge (EHPS) und stützt sich auf die gewonnenen Erfahrungen und Kompetenzen mit dem Space-Drive-System von Schaeffler ab, das als AddOn-Konzept für die Steer-by-Wire-Umrüstung von Prototypen bis hin zu kleinen Fahrzeugflotten geeignet ist. Die vollintegrierte Front Wheel Steering (FWS) fokussiert sich auf den kompletten Ersatz konventioneller Lenkungen in Großserienanwendungen. Bei vollautomatisierten Fahrzeugen sind damit Konzepte denkbar, bei denen das Lenkrad im hochautomatisierten Fahrmodus in das Armaturenbrett einfährt und zusätzlichen Bewegungsraum vor dem Fahrersitz schafft.

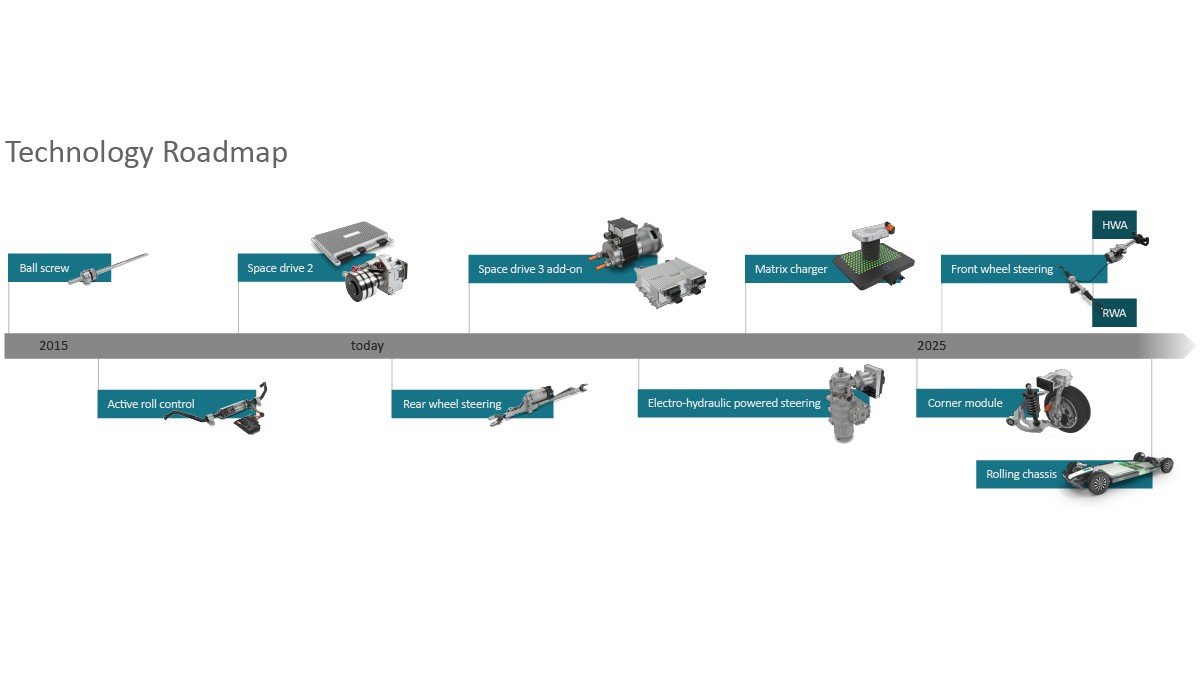

Chassis-Technologie-Roadmap

Schon seit vielen Jahren unterstützt Schaeffler die Automobilhersteller im Fahrwerkbereich durch die Lieferung einzelner Bauteile wie Radlager, Federbeinlager, Federtellerlager und spielfreie Gelenkkreuzbüchsen. Darauf aufbauend hat Schaeffler eine Technologie-Roadmap für Chassis-Entwicklungen in Richtung komplexerer Systeme erstellt, Bild 1. Ihr Weg führt, ausgehend von den hochpräzisen mechanischen Komponenten, über die Mechatronik zu Steer-by-Wire-Systemen und mündet in vollintegrierten Rolling-Chassis- Konzepten.

Als Beispiele für Kernkompetenzen sowie künftige Chassis-Entwicklungen von Schaeffler wird im Folgenden auf die Produkte näher eingegangen, welche eine wesentliche Rolle für die Entwicklung von By-Wire-Systemen spielen. Die Entwicklung und der Aufbau des Corner Modules, des Rolling Chassis und des Matrix-Ladesystems werden im Rahmen eines weiteren Fachartikels beleuchtet und sind [1] zu entnehmen.

Kugelgewindetrieb

Das erste Produkt der Chassis-Technologie-Roadmap ist der Kugelgewindetrieb, der auf Technologien aus dem Werkzeugmaschinenbau basiert und im Jahr 2009 eingeführt wurde. Er wird in zahlreichen Fahrwerksystemen eingesetzt, etwa bei elektromechanischen Lenkungen oder Bremsen. Die hiermit umgesetzte hochpräzise Mechanik unterstreicht eine der Kernkompetenzen von Schaeffler und bietet signifikante Vorteile für die Entwicklung der weiteren Produkte im Rahmen des Chassis-Portfolios. Als Ersatz für die klassische hydraulische Servolenkung bietet der Kugelgewindetrieb im Vergleich mehr Komfort sowie weniger Kraftstoffverbrauch. Ferner ermöglicht das integrierte Vierpunktlager eine Optimierung hinsichtlich des Bauraums, Bild 2.

Wankstabilisator

Die Serieneinführung des mechatronischen aktiven Wankstabilisators von Schaeffler erfolgte im Jahr 2015, Bild 3. Er war der erste Chassis-Aktuator, der weltweit in einer 48-V-Variante in Serie ging. Für die Entwicklung wurde Schaeffler unter anderem mit dem Deutschen Innovationspreis 2016 in der Kategorie Großunternehmen ausgezeichnet. Gegenüber passiven Stabilisatoren bietet die aktive Lösung von Schaeffler durch einen reduzierten Wankwinkel eine deutlich verbesserte Wahrnehmung der Fahrzeugstabilität. Des Weiteren sind erhöhte Fahrdynamik und Sicherheit sowie ein verbesserter Fahrkomfort festzustellen.

Mechatronische Hinterachslenkung

Durch die zunehmende Nachfrage nach batterieelektrischen Fahrzeugen mit hoher Reichweite werden Batterien mit immer größerer Kapazität in den Unterböden der Fahrzeuge verbaut. Damit einher geht ein größerer Radstand im Vergleich zu Fahrzeugen mit verbrennungsmotorischem Antrieb, womit wiederum eine schlechtere Manövrierbarkeit (größerer Lenkradius) des Fahrzeugs verbunden ist. Somit steigt auch die Nachfrage nach Hinterachslenkungen. Beim Rangieren verringert die Hinterachslenkung durch das Lenken in die entgegengesetzte Richtung zur Frontlenkung den Wendekreis und erhöht die Manövrierfähigkeit [2]. Bei höheren Geschwindigkeiten optimiert sie durch unterstützende Lenkbewegungen der Hinterachse in gleicher Lenkrichtung wie die Vorderachse das Handling, steigert Fahrzeugstabilität und Fahrkomfort und erhöht die Fahrzeugsicherheit. Außerdem verbessert sie die Eingriffsmöglichkeiten automatisierter Spurwechselassistenten.

Bei der Entwicklung der Hinterachslenkung nutzt Schaeffler die Stärken und Kernkompetenzen sowie die vorhandenen Erfahrungen mit mechatronischen Systemen. Mit der mechatronischen Hinterachslenkung (iRWS), Bild 4, bietet das Unternehmen ein Komplettsystem an und vollzieht dadurch den ersten Schritt hin zu einem Anbieter von Lenksystemen.

Die iRWS besteht aus zwei Subsystemen, der Mechanik mit einem Planetenwälzgetriebe (PWG) als Basis und dem Powerpack, das Elektronik, E-Motor sowie Software umfasst. Schaeffler verantwortet hierbei sowohl die Entwicklung und Fertigung des gesamten Systems als auch die Integration in das Fahrzeug.

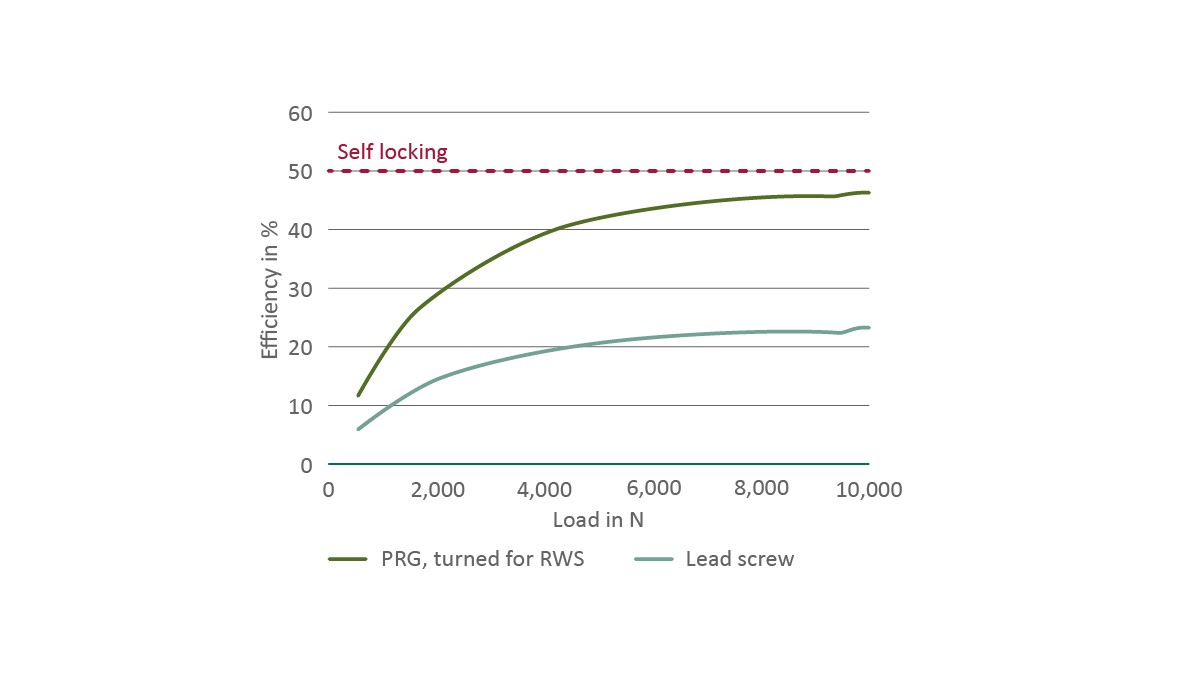

Die Hinterachslenkung wird nach den Anforderungen des Automotive-Sicherheits-Integritäts-Level (Automotive Safety Integrity Level, ASIL) der Stufe D entwickelt, hierdurch ergeben sich hohe Anforderungen an die Sicherheit des Systems. So darf es bei einem Funktionsausfall der Hinterachslenkung nicht zu unkontrollierbaren Lenkbewegungen der Hinterachse kommen. Stattdessen muss die Hinterachslenkung selbsthemmend sein und den zuletzt eingestellten Lenkwinkel halten. Um diese Sicherheitsanforderungen an das System zu erfüllen, hat sich Schaeffler für die Verwendung eines Planetenwälzgetriebes (PWG) entschieden, Bild 5. Der Vorteil des PWG im Vergleich zu oftmals bei Mitbewerbern verwendeten Trapezgewindetrieben ist die Kombination eines hohen Wirkungsgrads mit einer selbsthemmenden Funktion.

Im Bild 6 ist der Zusammenhang zwischen Wirkungsgrad und Kraft grafisch dargestellt. Die Selbsthemmungsgrenze ist durch die rote Punktlinie gekennzeichnet. Trapezgewindetriebe (graue Kurve) erreichen deutlich geringere Wirkungsgrade, sind aber konzeptbedingt immer selbsthemmend. Bei Planetenwälzgetrieben sind die Effizienz- und Hemmeigenschaften stark von der Vorspannung der Getriebezahnräder abhängig. Ohne Selbsthemmung erreichen sie Wirkungsgrade von annähernd 80 % (hellgrüne Kurve). Die Schaeffler-Konstruktion für die iRWS (dunkelgrüne Kurve) bietet durch das Einbringen gezielter Vorspannung mittels hochpräziser Lagertechnik den besten Kompromiss mit höchstmöglicher Effizienz bei ausreichender Selbsthemmungskraft.

Das Powerpack besteht aus einem E-Motor und der Ansteuerungselektronik. Die in die Elektronik integrierte Software lässt sich in Basis- und Applikationssoftware aufteilen. Schaeffler nutzt die aus vorangegangenen Projekten wie der aktiven Wankstabilisierung gewonnenen Kenntnisse und entwickelt die Applikationssoftware inhouse. Ein Teil davon ist der Baustein zur Einregelung des gewünschten Hinterachslenkwinkels. Des Weiteren werden bei einigen Projekten auch Umfänge der Fahrzeugregelung übernommen. Dabei wird aus Fahrzeugparametern der für die Fahrsituation passende Hinterachslenk-Sollwinkel berechnet.

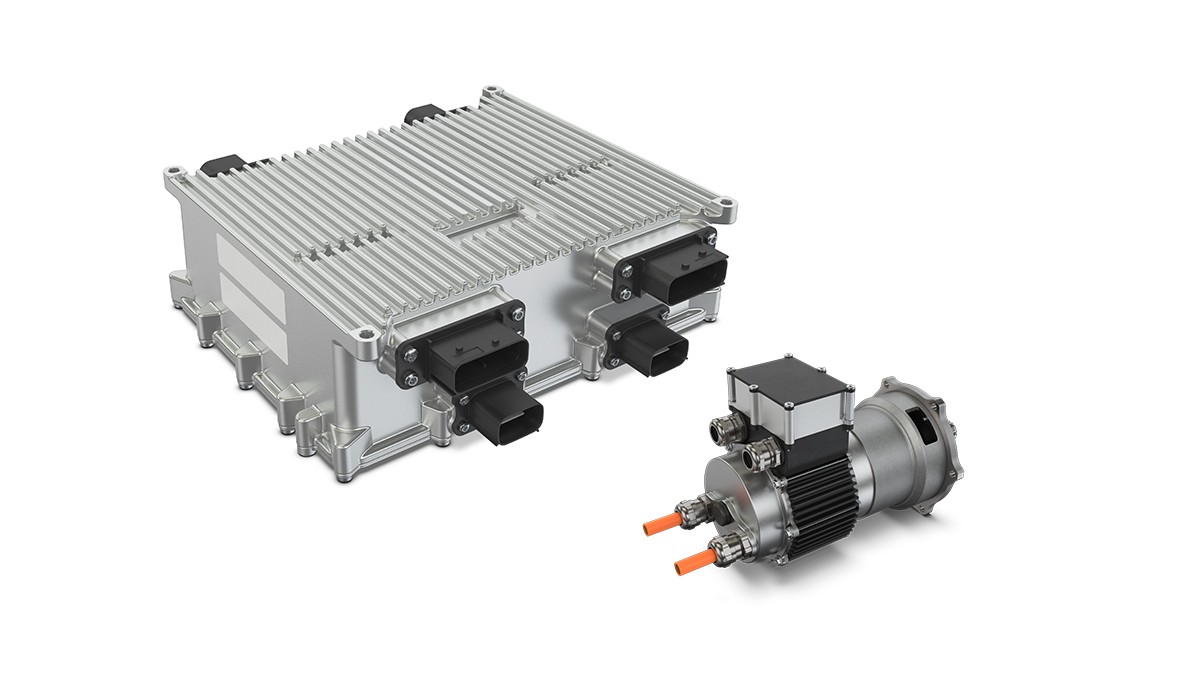

Mechatronisches Powerpack für EHPS

Das elektro-hydraulische Lenksystem (EHPS) ist speziell für die Vorderachslenkung von Nutzfahrzeugen ausgelegt. Es besteht aus einer hydraulischen Einheit und einem Powerpack. Schaeffler verantwortet dabei die Powerpack-Entwicklung, Bild 7, sowie die Gesamtsystemintegration. Damit erfolgt für Schaeffler der nächste Schritt als Anbieter von Vorderachslenkungen. Das EHPS wird in 2023 auf den Markt kommen.

Das EHPS-Powerpack wird als „Fail-Operational“-System und nach ASIL D entwickelt. Es ermöglicht einen elektronischen Eingriff in die Lenkung, indem ein zusätzliches Lenkmoment auf die Servolenkung aufgeprägt wird. Dadurch werden Fahrsicherheit und -komfort erhöht sowie die Integration von automatisierten Fahrfunktionen ermöglicht.

Steer-by-Wire-Lösungen

Die Entwicklung der Steer-by-Wire-Systeme von Schaeffler für die Vorderachse basiert auf der Weiterentwicklung der Space-Drive-AddOn-Lösung durch. Dabei werden alle bei der bisherigen Umsetzung der Chassis-Roadmap gewonnenen Erfahrungen und Kompetenzen genutzt, um mit der Front Wheel Steering (FWS) ein innovatives integriertes By-Wire-Lenksystem für den Großserieneinsatz anzubieten.

Space Drive

Seit 2018 arbeitet Schaeffler an der Weiterentwicklung des innovativen Space-Drive-Konzepts. Ursprünglich wurde diese Technologie für Menschen mit körperlicher Behinderung entwickelt, um Ihnen die vollständig elektronische Steuerung eines Fahrzeugs zu ermöglichen. Bis heute haben Fahrzeuge mit Space Drive mehr als eine Milliarde Kilometer fehlerfrei zurückgelegt. Das hohe Potenzial der Technik hat Schaeffler unter anderem im Motorsport bewiesen, beispielsweise in der GTC-Serie, bei dem 24-Stunden-Rennen auf auf dem Nürburgring, in der DTM und künftig auch in der DTM Electric [3].

Bei einem Fahrzeug zählt die Lenkung zu den Systemen, deren Funktionstüchtigkeit fundamentale Relevanz für die Verkehrssicherheit hat. Space Drive trägt den daraus resultierenden technischen Anforderungen durch eine zweifach redundante Elektronikarchitektur Rechnung: Fällt eine Komponente aus, gibt es zwei Backup-Systeme, die eine absolute Ausfallsicherheit gewährleisten.

Die aktuelle Entwicklungsstufe Space Drive 2 AddOn wird in Verbindung mit dem Fahrzeug per Einzelzulassung freigegeben. Bei der folgenden Generation des Systems Space Drive 3 AddOn wird das Gesamtkonzept im Hinblick auf die digitale Gas-, Brems- und Lenkbetätigung weiter optimiert, Bild 8. Der Fokus dieser Weiterentwicklung liegt allerdings nicht nur auf den genannten Funktionsoptimierungen, sondern sie verfolgt auch das Ziel der Homologation des Systems. Diese wird durch das Erfüllen der Automotive-SPICE-Anforderungen während des gesamten Entwicklungsprozesses bewerkstelligt. Damit vereinfacht Schaeffler die Integration und ermöglicht die sinnvolle Ausrüstung von Kleinserien mit der Space-Drive-Technologie.

Vollintegriertes By-Wire-Lenksystem

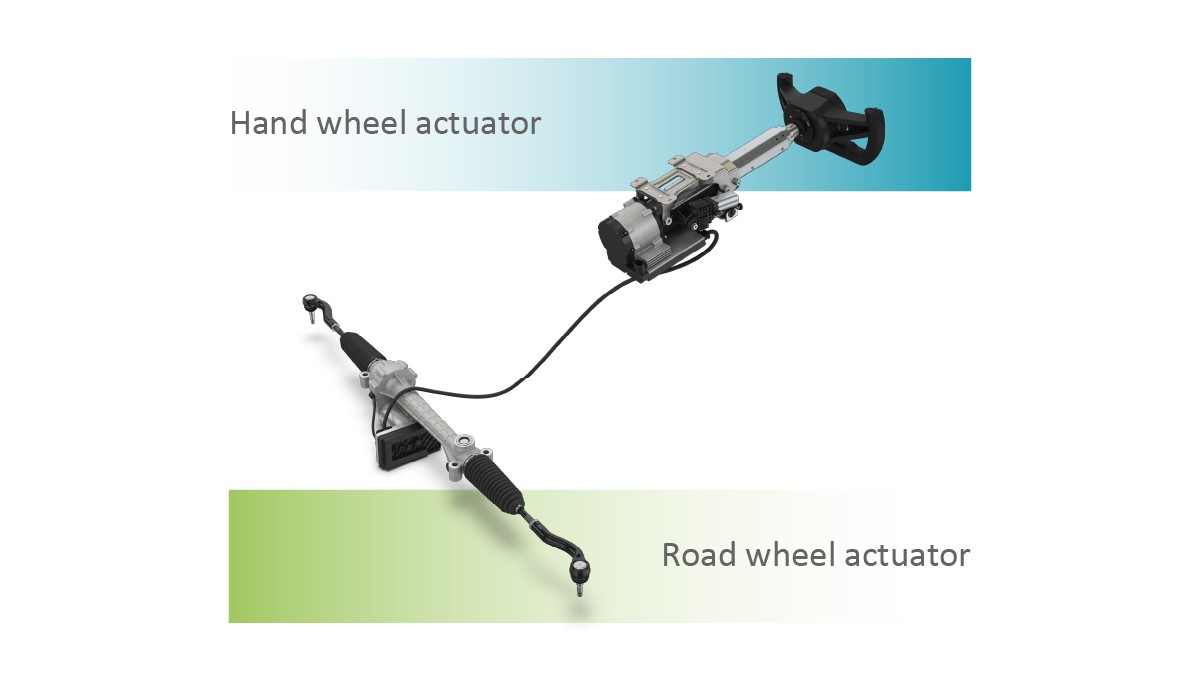

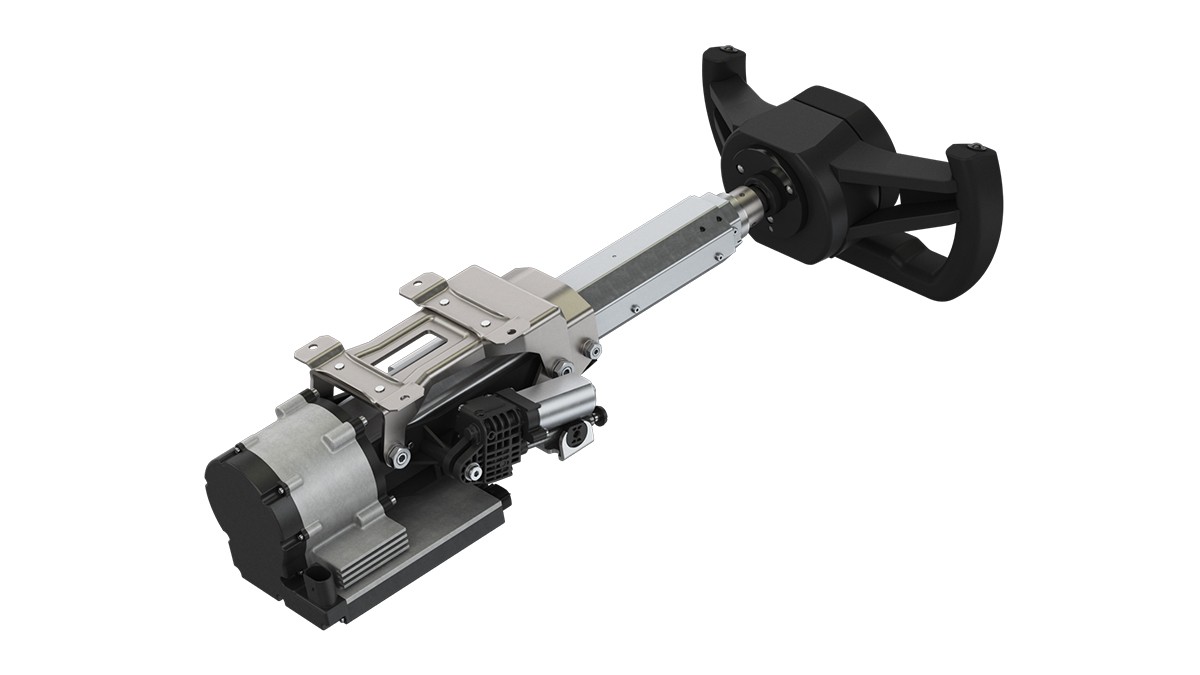

Mit der Front Wheel Steering (FWS) entwickelt Schaeffler ein vollintegriertes Steer-by-Wire-System für Serienanwendungen, Bild 9. Das System ist als vollständiger Ersatz der mechanischen Lenksäule in künftigen Fahrzeugplattformen konzipiert und bietet höchste Integrationsflexibilität. Es setzt sich aus einem Modul für die Lenkung der Vorderachse, dem Road Wheel Actuator (RWA) sowie einem Lenkungsaktuator, dem Hand Wheel Actuator (HWA), zusammen. Über den HWA wird der Lenkwinkel durch das Lenkrad vorgegebenen. Auf Basis dessen findet die Lenkaktuierung durch den RWA statt. Des Weiteren wird über den HWA eine Rückmeldung in Form einer simulierten Kraft (Force Feedback) vom RWA an den Fahrer zurückgemeldet.

Ein Entwicklungsschwerpunkt der FWS liegt auf der Ausfallsicherheit der Steer-by-Wire-Architektur. Ein sogenannter sicherer Zustand des Systems bei einer Störung ist in diesem Fall nicht ausreichend. Vielmehr muss sichergestellt werden, dass die Lenkfunktion bis zum Stillstand des Fahrzeugs erhalten bleibt, also „fail operational“ arbeitet, und Passagiere sowie andere Verkehrsteilnehmer keiner Gefahr ausgesetzt sind. Bei der Umsetzung in der FWS-Architektur nutzt Schaeffler die mit Space Drive gewonnenen umfangreichen Erfahrungen im Bereich der Funktionalen Sicherheit.

Hand Wheel Actuator

Der Hand Wheel Actuator (HWA), Bild 10, ist mit dem Lenkrad verbunden und gibt den aktuellen Lenkradwinkel über die Fahrzeugelektronik an den RWA weiter. Zudem liefert der HWA dem Fahrer das notwendige Force Feedback zur Fahrzeugführung. Für Fahrzeugkonzepte mit hochautomatisierten Fahrfunktionen (SAE L4) ist der HWA in Ausführungen mit großem Verstauweg in Entwicklung, durch den das Lenkrad in das Armaturenbrett eingefahren werden kann. Für Fahrzeuge ohne Vollautomatisierung sind HWA-Versionen ohne diese Funktion geplant. Um diese verschiedenen Aufgaben jeweils optimal umzusetzen, hat Schaeffler den HWA in zwei Subsysteme unterteilt. Der Force Feedback Actuator (FFA) erfasst den Lenkradwinkel und generiert die Force-Feedback-Lenkradkräfte, während der Bewegungsmechanismus für die Lenkradverstellung in der Electric Adjustable Column (EAC) zusammengefasst ist. Bei davon abgelösten Entwicklungen in den Bereichen passive Sicherheit, Lenkradkonstruktion und Interieurgestaltung kooperiert Schaeffler mit Autoliv. Dabei wird unter anderem untersucht, wie die Schutzwirkung der Airbags bei neuen Innenraumkonzepten, mit eingefahrenem Lenkrad und bei neuen Lenkraddesigns, beispielsweise mit sogenannten Steering Yokes Lenkhebeln, gewährleistet werden kann.

Electric Adjustable Column

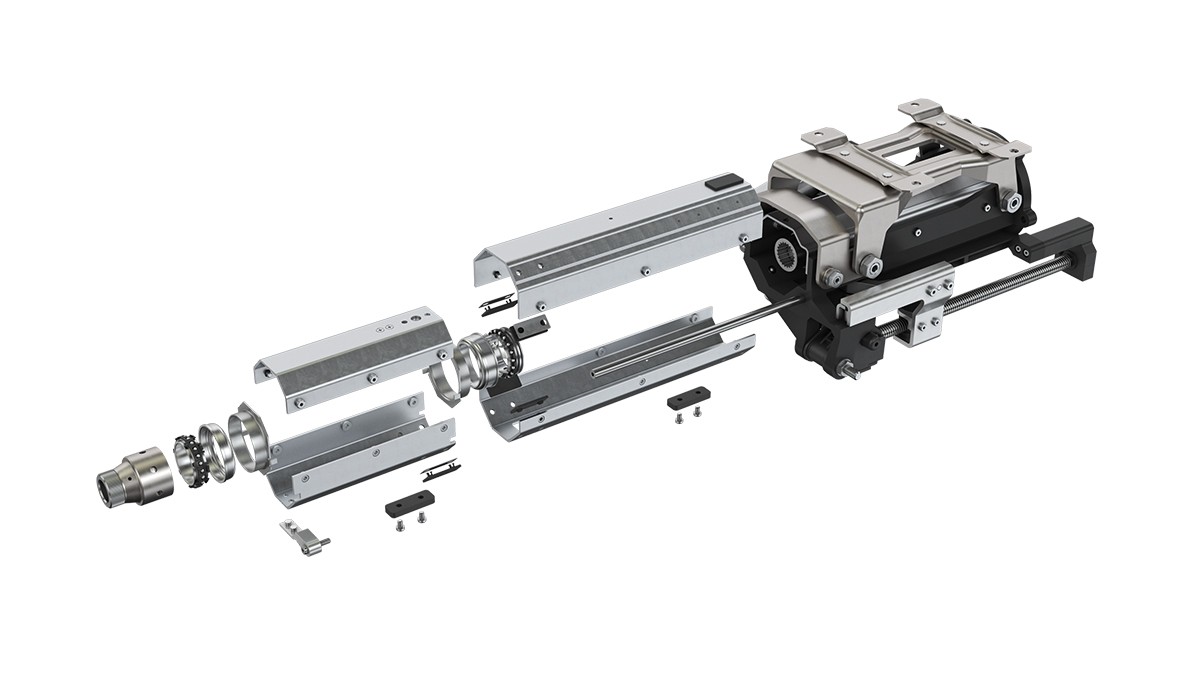

Wie oben beschrieben erfolgt die elektrische Verstellung des HWA über die Electric Adjustable Column (EAC), Bild 11. Die Kinematik des Systems gewährleistet einen für heutige Verhältnisse sehr großen Verfahrweg von mehr als 200 mm. Schaeffler setzt bei der Entwicklung der EAC auf den weitreichenden Erfahrungen bei Konzeptionierung, Konstruktion und Fertigung von Blechkomponenten und deren anschließende Großserienmontage auf. Das Kernelement der EAC besteht aus Stahlblechen, die zu einer stabilen achtkantigen Röhre gefügt sind. Die Dimensionierung und Auslegung der Konstruktion erfolgt mithilfe diverser Berechnungsmethoden wie Mehrkörpersimulationen oder Modalanalysen. Des Weiteren prüft Schaeffler mittels Simulationen vorab die Crash- und NVH-Eigenschaften, bevor diese durch Versuche validiert werden.

Eine technische Besonderheit der EAC ist der Einsatz eines großen, massiven Schrägkugellagers, bei dem anstelle üblicher Kunststoffelemente Stahlkomponenten verbaut sind, zur Führung der Lenkwelle. Das Lager nimmt alle auf das Lenkrad wirkenden Kräfte und Momente sicher auf. Durch die spielfreie und steife Abstützung der Lenkwelle und eine geringe Reibung trägt es dazu bei, dass sich das Fahrzeug leicht und präzise lenken lässt.

Das Einfahren (vor/zurück) des Lenkrads wird über einen Doppelauszug realisiert. Er besteht aus ineinander liegenden Rohrelementen, die gegeneinander arretiert sind und bei der Verstellung definiert ein- oder ausgefahren werden. Das Prinzip der Sperrwirkung basiert auf einem Wälzlager, das im Innenrohr gelagert ist und durch Federkraft gegen das Außenrohr drückt. Dort rastet es in Aussparungen ein und blockiert so die axiale Bewegung der Rohre. Soll das Lenkrad verfahren werden, wird die Arretierung die Rohre nacheinander freigegeben, bis die gewünschte Position erreicht ist, und die nächste Sequenz der Sperre aktiviert. Die konstruktive Kombination aus Schrägkugellager und Arretierung ermöglicht es Schaeffler, eine EAC mit nur zwei Antrieben auszulegen.

Die Lagerung der Rohre erfolgt über spezielle Verschiebelager. Sie bestehen aus einem scheibenförmigen Käfig, der die Kugeln des Lagers auf einer ovalen Laufbahn führt. Dieses Konstruktionsprinzip erlaubt eine spielfreie, leichtgängige und geräuschfreie axiale Bewegung der Rohre.

Force Feedback Actuator

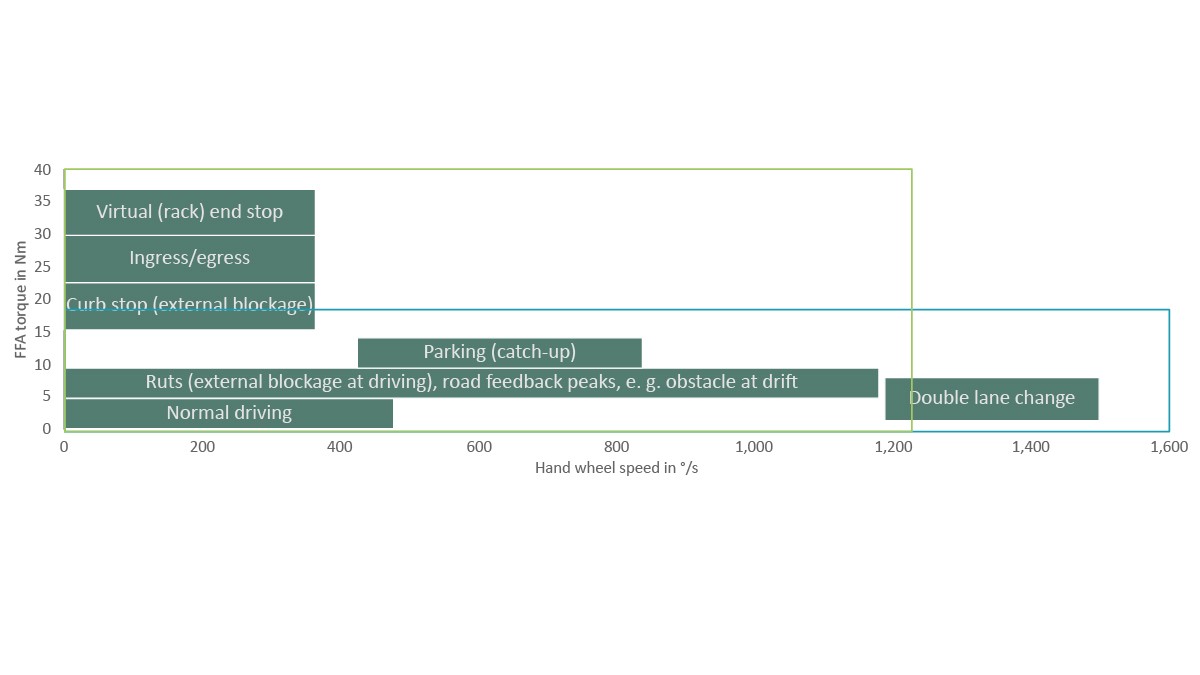

In Bild 12 sind verschiedene charakteristische Handmomente und Lenkradgeschwindigkeiten eines konventionellen Lenksystems dargestellt, die während der Fahrt auftreten. Besonders hoch sind die Lenkmomente, wenn die Lenkung den Endanschlag erreicht, der Fahrer sich beim Aussteigen am Lenkrad abstützt oder die Räder den Bordstein touchieren und die Lenkung blockieren. Hingegen sind die Stellgeschwindigkeiten, die in diesen Situationen erzielt werden, vergleichsweise niedrig. Im Gegensatz dazu führt der Fahrer bei einem Doppelspurwechsel sehr schnelle Lenkbewegungen aus, die erforderlichen Momente sind dann allerdings gering. Soll sich das Steer-by-Wire-System für den Fahrer so anfühlen wie eine konventionelle Lenkung, muss der Force Feedback Actuator (FFA) diese Stellmomente und Lenkwinkelgeschwindigkeiten möglichst exakt widerspiegeln. Allerdings steigt mit den Stellmomenten auch der Aufwand für ihre Erzeugung, da das Powerpack des Systems größer dimensioniert werden muss.

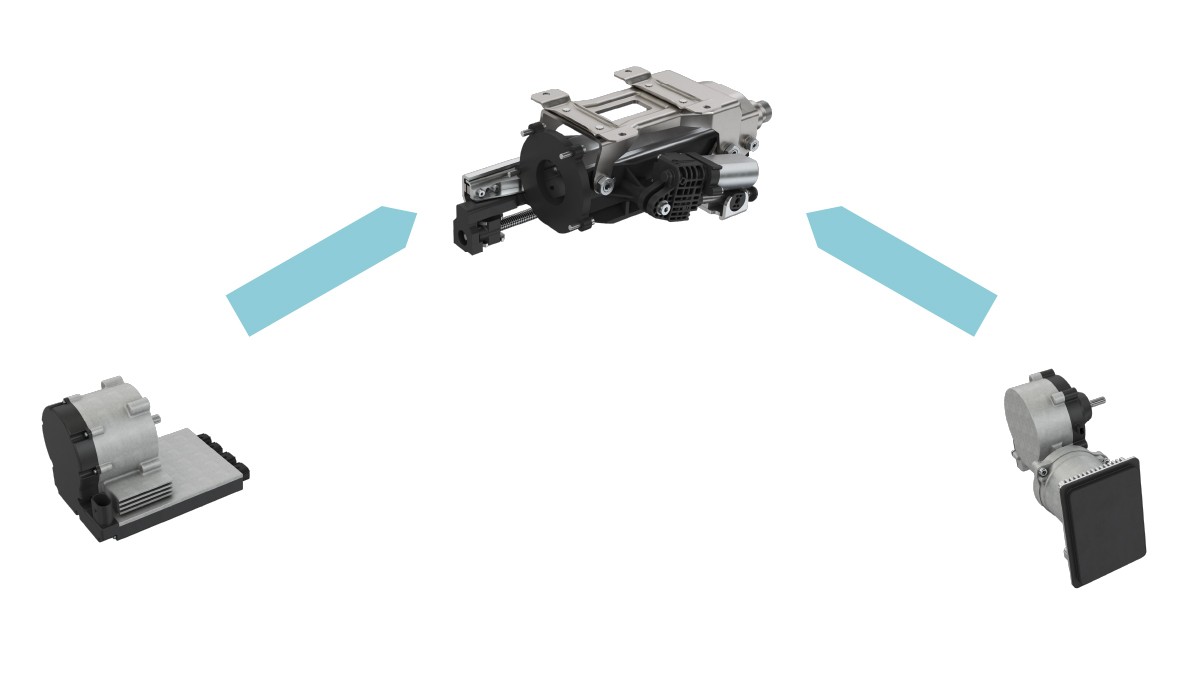

Schaeffler hat daher zwei unterschiedliche FFA-Konzepte in Entwicklung, die parallel weiterverfolgt und zur Serienreife geführt werden, Bild 13. Zum einen ist das ein kompaktes System mit Direktantrieb. Mit einem Rückmeldedrehmoment von maximal 15 Nm deckt es den Großteil der in Bild 14 dargestellten Anforderungen ab. Der Motor für die Momentengenerierung sitzt axial zur Lenkwelle am hinteren Teil des FFA, sodass das System auch in Fahrzeuge mit kleinem verfügbaren Bauraum integriert werden kann. Zum anderen arbeitet Schaeffler an einem besonders leistungsfähigen FFA, bei dem der E-Motor das Rückmeldemoment über ein Schneckengetriebe einleitet. Damit lassen sich auch hohe Momente bis 35 Nm erzeugen, sodass das System alle in Bild 14 skizzierten Fälle abdeckt. Nachteilig ist das Package, da der Motor seitlich am FFA angebracht ist.

Road Wheel Actuator

Bei Fahrzeugen mit FWS ersetzt der mechatronische Road Wheel Actuator (RWA), Bild 14, das konventionelle Lenkgetriebe. Schaeffler entwickelt hierfür ein modulares Baukastensystem, basierend auf je zwei unterschiedlichen Ansätzen für die Mechanik und das Powerpack, um ein möglichst breites Spektrum der Marktanforderungen abzudecken.

Bei der Mechanik wird für kleinere und mittlere Fahrzeugklassen gemeinsam mit einem Partner ein RWA mit Ritzelgetriebe entwickelt. Für größere Fahrzeugklassen wie Oberklasse-Limousinen oder Pick-up-Trucks kommt ein Kugelgewindetrieb zum Einsatz, um die erforderlichen Stellkräfte bereitzustellen. Diese Variante wird inhouse entwickelt. Schaeffler greift hierfür auf seine langjährigen Erfahrungen in der Entwicklung und Fertigung von Kugelgewindetrieben zurück. Teilweise werden diese bereits jetzt schon von Tier-1-Zulieferern in EPS-Lenkungen verbaut.

Auch in Bezug auf das Powerpack bietet der Schaeffler-Baukasten Flexibilität. Es wird sowohl eine 12-V- als auch eine 48-V-Variante entwickelt, um alle zukünftigen Fahrzeugarchitekturen abdecken zu können.

Zusammenfassung

Schaeffler trägt den künftigen Herausforderungen im Bereich des Fahrzeug-Chassis durch eine fokussierte Entwicklungsstrategie Rechnung. Bisheriger Meilenstein nach mechanischen Komponenten war 2015 der elektromechanische Wankstabilisator. Noch 2022 wird die mechatronische Hinterachslenkung (iRWS) in Serie gehen. 2023 startet bei Schaeffler die Serienfertigung eines elektro-hydraulischen Lenksystems (EHPS) für Nutzfahrzeuge.

Beim Steer-by-Wire für die Vorderachse entwickelt Schaeffler auf Basis des Space-Drive-Systems, das als AddOn-Variante weiterentwickelt wird, die innovative Front Wheel Steering (FWS). Die FWS wird als integriertes System für den vollständigen Ersatz konventioneller Lenkungen ausgelegt. Der mechatronische Road Wheel Actuator (RWA) ersetzt dabei das konventionelle Lenkgetriebe. Schaeffler deckt mit zwei RWA-Systemen und Ausführungen mit 12 V und 48 V die unterschiedlichen Leistungsanforderungen in den verschiedenen Fahrzeugsegmenten ab.

Der Hand Wheel Actuator (HWA) der FWS gliedert sich in zwei Subsysteme: Der Force Feedback Actuator (FFA) ermittelt den Lenkradwinkel und generiert die Force-Feedback-Lenkradkräfte, während der Bewegungsmechanismus für das Lenkrad in der Electric Adjustable Column (EAC) zusammengefasst ist. Schaeffler hat zwei unterschiedliche FFA-Konzepte in Entwicklung: zum einen ein kompaktes System mit Direktantrieb, zum anderen einen besonders leistungsfähigen FFA mit Schneckengetriebe. Die Auslegung der EAC fokussiert auf einen möglichst großen Verfahrweg des Lenkrads. Dieser wird unter anderem durch einen innovativen Doppelauszug realisiert. Bei vollautomatisierten Fahrzeugen sind damit Konzepte denkbar, bei denen das Lenkrad im hochautomatisierten Fahrmodus in das Armaturenbrett einfährt und zusätzlichen Bewegungsraum vor dem Fahrersitz schafft.

[1] Böhm, A.; Kraus, M.: Das Rolling Chassis von Schaeffler eröffnet neue Mobilitätslösungen. Bühl: Schaeffler Kolloquium, 2022

[2] Steer-by-Wire auf dem Weg zur Großserie. In: ATZ extra „Innovationen für eine nachhaltige Mobilität“, 2019

[3] Schröder, J.; Kohl, D.; Störkle, D.: Entwicklung von Fahrzeugkonzept und Antriebssystem für die neue elektrische Rennserie DTM Electric. Bühl: Schaeffler Kolloquium, 2022