Pioniergeist

Heute Lösungen für morgen realisieren: Nach diesem Prinzip treibt Schaeffler den technologischen Fortschritt kontinuierlich voran – und setzt dabei immer wieder neue Maßstäbe. Daran wird sich auch in Zukunft nichts ändern. Im Gegenteil: Schaeffler wird auch morgen sein weltweites Wissen ganz in den Dienst wegweisender Produkte, Systeme und Lösungen stellen.

„London Eye“ dreht sich mit FAG Pendelrollenlagern

Schaeffler gilt als bevorzugter Entwicklungspartner und Lieferant für ganz besondere Herausforderungen an Ingenieure und Wälzlager. Einen weiteren Beleg dafür lieferte die Entwicklung der Nabenlagerung für das „London Eye“, das zum Jahrtausendwechsel 1999/2000 ausgeliefert wurde. Ursprünglich war das Riesenrad nur als vorübergehende Attraktion für einige Jahre geplant. Doch über 36 Millionen Fahrgäste bescherten dem Rad einen unerwartet großen Erfolg und halten es auch über das erste Jahrzehnt hinaus in Bewegung.

Das Riesenrad in London, in dem ca. 1.500 Tonnen Stahl verbaut wurden, dreht sich mit Hilfe von zwei zweireihigen radialen FAG Pendelrollenlagern, die als Fest-Loslagerkombination in die Nabe des Aussichtsrads eingebaut sind. Das Festlager mit einem Außendurchmesser von 2,66 Metern wiegt 6,3 Tonnen und ist fest auf der Welle montiert. Das Loslager mit einem Außendurchmesser von 2,62 Metern und einem Gewicht von 5,2 Tonnen kann sich auf der Welle hin und her bewegen, um so Längenausdehnungen auszugleichen.

Neben den zentralen Nabenlagerungen sorgen Großgelenklager der Schaeffler-Marke ELGES für den sicheren Stand des London Eye. Die Großgelenklager ermöglichten, dass das Rad beim Aufstellen aus seiner horizontalen Montagelage quer über die Themse in seine vertikale Endposition geschwenkt werden konnte. Seitdem haben die Lager die Aufgabe, kleinste z. B. durch Wind verursachte Bewegungen des Rades auszugleichen, die sonst auf die vergleichsweise starre Stahlkonstruktion einwirken würden.

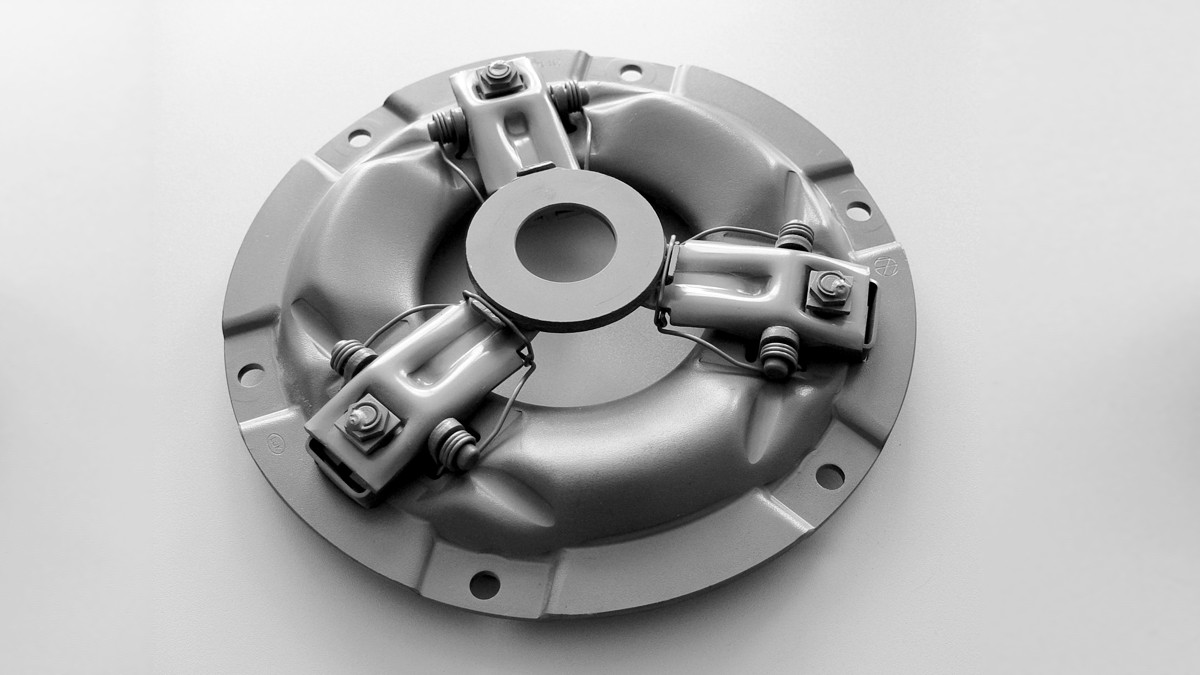

Reduzierung von Drehschwingungen und CO2-Emissionen

Das Zweimassenschwungrad (ZMS) ist aus der heutigen Automobilwelt nicht mehr wegzudenken. Bereits 1985 läutete Schaeffler mit der Fertigung des Zweimassenschwungrades eine neue Ära in der Antriebstechnik ein. Neue Lösungen zur Reduktion von Drehschwingungen und Vibrationsdämpfung waren gefordert, da die bis dahin eingesetzten Kupplungsscheiben mit Torsionsdämpfern den wachsenden Anforderungen nicht mehr gerecht wurden. Bis heute verzeichnet das ZMS – nicht zuletzt durch den Trend zu immer höheren Motordrehmomenten – wachsende Erfolge. Seine fortwährende Weiterentwicklung geht auch weiterhin Hand in Hand mit der von Innovationen geprägten Antriebstechnik.

Neben der Reduktion von Drehschwingungen bietet das Zweimassen-Schwungrad einen weiteren positiven Effekt: Es begünstigt das Fahren in verbrauchsgünstigen Betriebsbereichen und leistet somit einen wichtigen Beitrag zur Reduzierung von CO2-Emissionen.

Längst hat sich daher das ursprünglich für Spitzenmotorisierungen entwickelte ZMS auch als Standard in der Kompaktklasse etabliert. Heute setzen weltweit führende Fahrzeughersteller auf die effektive Schwingungsdämpfung. In Europa ist bereits etwa jeder dritte PKW mit dieser komfortablen Technik ausgestattet. Und auch in kleinen Nutzfahrzeugen trägt das ZMS einen Gutteil zu der heute geforderten Reduzierung von Verbrauch und CO2-Emissionen sowie Komfortsteigerung bei.

Eine wichtige Innovation gelang Schaeffler zusätzlich mit der Integration eines Fliehkraftpendels, das weitere signifikante Komfort- sowie Verbrauchs- und Emissionsverbesserungen ermöglichte.

Weltweit jedes dritte neue Auto fährt mit LuK Kupplung vom Band

Dr. Ing. Georg Schaeffler und Dr. Wilhelm Schaeffler gründeten LuK im Jahr 1965 mit dem Ziel, Tellerfederkupplungen für den Nachfolger des VW Käfer zu liefern. Als erster Kupplungshersteller führte LuK damit die Tellerfederkupplung in Europa ein. Heute rollt weltweit jedes dritte neue Auto mit einer LuK Kupplung vom Band.

Durch die Weiterentwicklungen im Fahrzeugbau haben Kupplungskomponenten heute eine Vielzahl von Anforderungen zu erfüllen, die sich vor allem auf den Fahrkomfort auswirken, wie etwas schnelles Schalten, Schwingungsdämpfung und Geräuschminimierung. Moderne Kupplungen zeichnen sich dabei vor allem durch Drehzahlfestigkeit, hohe Übertragungssicherheit, geringe Bauhöhe, niedrige Ausrückkräfte und hohe Lebensdauer aus.

Schaeffler entwickelte bereits in den 70er Jahren die Tellerfederkupplung, die in Folge die Schraubenfedern kontinuierlich aus dem Pkw-Bereich verdrängte. Die Anpresskraft zur Übertragung des Motordrehmoments übernimmt heute die geschlitzte Tellerfeder. Für den Fahrer bringt sie deutlich mehr Fahrkomfort, da er durch die niedrigere Ausrückkraft eine wesentlich geringere Pedalkräfte aufbringen muss. Je nach Aufbau und Betätigungsart der Kupplung unterscheidet man die gezogene und die gedrückte Tellerfederkupplung.

Kleiner Bauraum und hohe Belastbarkeit

Die Entwicklung des Nadelkäfigs durch Dr. Georg Schaeffler 1949 hatte die Nachteile des bis dahin eingesetzten vollrolligen Nadellagers überwunden, dessen Nadeln leicht schränkten und das bei hohen Drehzahlen zu viel Reibungswärme erzeugte. Damit wurde aus dem Nadellager ein zuverlässiges und effizientes Bauteil. Insbesondere für die Entwicklung kleiner, leistungsfähiger und kostengünstiger Automobile leistete das INA Nadellager einen unschätzbaren Beitrag. Moderne Automobilgetriebe wären bis heute ohne zuverlässige Nadellager kaum denkbar. Aber sowohl Typenvielfalt als auch die Anzahl der unterschiedlichen Anwendungen für Nadellager wächst stetig und konnte das INA Produktprogramm binnen weniger Jahre stark erweitern. Auch heute noch kommen beinahe täglich weitere Ausführungen hinzu, die auf die besonderen Anforderungen der jeweiligen Anwendung zugeschnitten sind.

Im Zentrum unseres Produktspektrums steht das INA Massivnadellager. Durch die Einführung der X-life Qualität konnten wir die dynamische Tragzahl um 13 Prozent zur Vorgängertype erhöhen, was wiederum einer Verlängerung der Lebensdauer um rund 50 Prozent entspricht. Vergleiche auf Prüfständen belegen, dass INA Nadellager mit großem Vorsprung die leistungsstärksten am Markt sind. Die wesentlichen Vorteile: längere Gebrauchsdauer, geringere Schmierstoffbeanspruchung, weniger Reibung und dadurch niedrigere Lagertemperaturen. Das Ergebnis: mehr Energie-Effizienz. Das enorme Leistungsvermögen ermöglicht darüber hinaus ein Downsizing der Lagerstelle.

Für Anlagen, die täglich aggressiven Medien ausgesetzt sind, bieten wir darüber hinaus Nadellager aus korrosionsfesten Sonderstählen. Lange Instandhaltungsintervalle sind dadurch selbst in einem „lagerfeindlichen“ Umfeld gegeben. Mit den im Oberflächentechnikum von Schaeffler eigens entwickelten Beschichtungen und den Sondermaterialien sind die Lager aber auch gegen Verschleiß oder Stromdurchgang geschützt und die Reibung kann weiter reduziert werden.

Die Anwendungen der X-life-Nadellager umfassen Werkzeug-, Textil- und Baumaschinen, Medizintechnik, Maschinen für die chemische und papierverarbeitende Industrie und natürlich der Automobilfertigung, ihr ursprüngliches Anwendungsgebiet.

Grundstein für die gesamte Wälzlagerindustrie

Mit der Erfindung der Kugelschleifmaschine machte es Friedrich Fischer im Jahr 1883 erstmals möglich, gehärtete Stahlkugeln nach dem Prinzip des „Spitzenlosen Schleifens“ absolut gleichmäßig und rund zu schleifen – und kennzeichnete damit den Beginn der internationalen Erfolgsgeschichte des Wälzlagers.

Dank dieser Innovation des „Kugelfischers“, wie er schon bald genannt wurde, trat das Kugellager von Schweinfurt aus seinen Siegeszug um die Welt an. Aus der kleinen Werkstatt für Nähmaschinenreparatur und Fahrradhandel von Friedrich Fischer entwickelte sich mit einer ungeheuren Dynamik das Unternehmen FAG Kugelfischer, das seit 2001 zu Schaeffler gehört.

Seither hat kaum ein Maschinenelement die technische Entwicklung so beeinflusst wie das Wälzlager. Sie war die wesentliche Grundlage für die Erzeugung immer schnellerer, immer präziserer und immer zuverlässigerer Maschinen. Ursprünglich für Fahrräder konzipiert, revolutionierte das Wälzlager auch bald die Herstellung von Motorrädern, Autos, Flugzeugen und Eisenbahnen.