Akustische Optimierung elektrifizierter Antriebsstränge

Dr. Carsten Mohr

Das stille Dahingleiten ist häufig ein wesentliches Kaufargument für Elektrofahrzeuge. Allerdings erzeugen elektrische Antriebsstränge konzeptbedingt tonale Geräusche mit höherer Frequenz. Daher ist es wichtig, bereits in einem frühen Entwicklungsstadium sicher abschätzen zu können, welchen Einfluss elektrische Komponenten auf das spätere Klangbild im Fahrzeuginnenraum haben. Nur durch frühzeitige akustische Optimierung lässt sich aufwendiges „Trouble Shooting“ in späteren Entwicklungsphasen vermeiden. Schaeffler hat dafür eine Kette von Entwicklungswerkzeugen entwickelt, die einerseits für eine frühzeitige Vorhersage des wahrnehmbaren Geräusches, andererseits aber auch für das Herunterbrechen von Klangbildzielen auf Einzelkomponenten genutzt werden können. Die vollständige Werkzeugkette wurde an einem Demonstrationsfahrzeug mit einer E-Achse von Schaeffler validiert, indem, basierend auf Komponentenmessungen, eine Geräuschsynthese durchgeführt und durch Berücksichtigung von Hintergrundgeräuschen das vollumfängliche Fahrzeuginnengeräusch simuliert und hörbar gemacht wurde. Es zeigt sich eine sehr gute Übereinstimmung des simulierten mit dem real gemessenen Fahrzeuginnengeräusch. Der ambitionierte Entwicklungsansatz wurde damit in seiner grundsätzlichen Funktion und Aussagequalität bestätigt und wird deshalb bei allen zukünftigen Entwicklungsprojekten unterstützend zum Einsatz kommen.

Akustikentwicklung bei Schaeffler

Jedes Geräusch ist unweigerlich der Überbringer einer Botschaft. Der Hörer assoziiert damit automatisch eine Vorstellung vom Geräuscherzeuger. Meist wird dabei auf Basis vorhandener Erfahrungen – oft auch im Unterbewusstsein – eine Einordnung vorgenommen, ob das Geräusch mit etwas Positivem oder eher mit etwas Negativem, vielleicht sogar einem Defekt, in Verbindung gebracht wird. Gerade in der Welt der von einem Verbrennungsmotor angetriebenen Fahrzeuge waren tonale Geräusche wie Pfeifen oder Sirren meist unüblich und ausschließlich negativ belegt. Deshalb kommt der Akustikoptimierung elektrifizierter Antriebsstränge eine besondere Bedeutung zu, damit die bei den Elektromotoren konzeptbedingt vorhandenen tonalen Geräusche höherer Frequenz nicht zu einem unangenehmen und als lästig empfundenen Fahrzeuginnengeräusch führen.

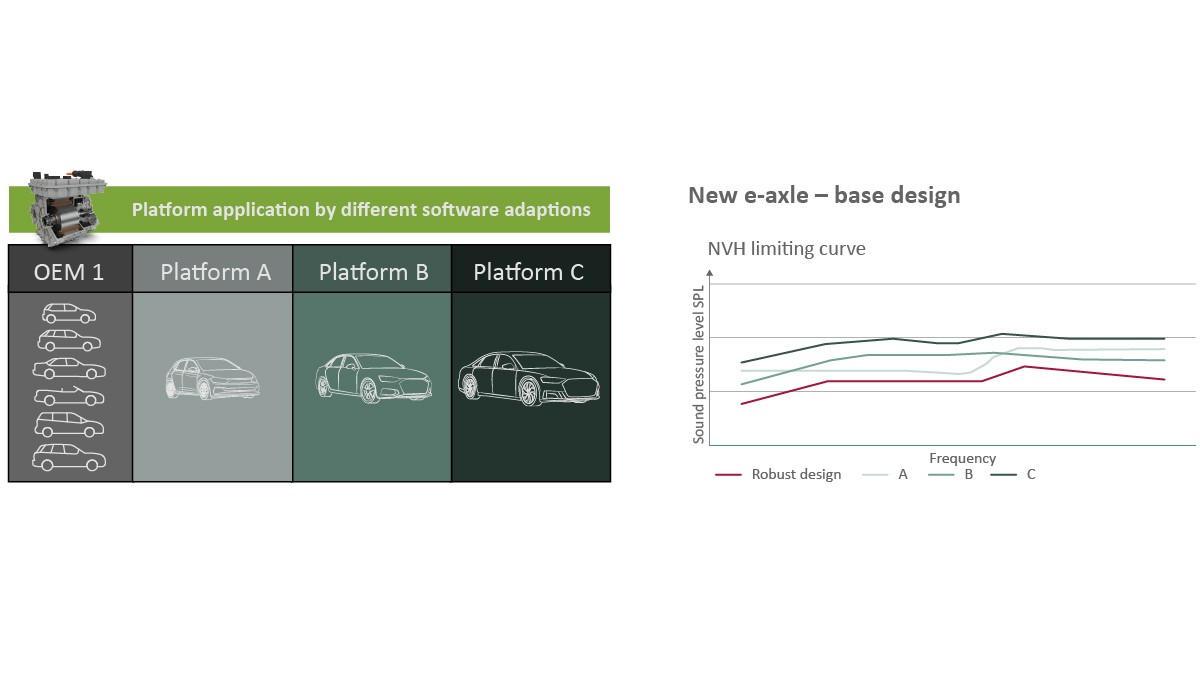

Schaeffler stand bei der Entwicklung von Getriebekomponenten – etwa des Zweimassenschwungrads (ZMS) oder des CVT-Getriebes – in der Vergangenheit teilweise vor ähnlichen Anforderungen und überträgt die in mehr als 30 Jahren gewonnene Akustikkompetenz in Simulation und Messung nun konsequent auf elektrifizierte Antriebsstränge. Durch ein umfassendes Systemverständnis können schon in einem sehr frühen Entwicklungsstadium robuste Grenzkurven definiert werden, die die Lastenheftanforderungen unterschiedlicher Applikationen erfüllen können, Bild 1. Die Robustheit einer Grenzkurve ist daran festzumachen, dass auch die im Rahmen einer Serienfertigung unvermeidbaren Toleranzabweichungen oder die Streuungen der produzierten Fahrzeuge zu keiner unzulässigen Überschreitung führen, sondern auch hier das gewünschte Akustikverhalten im Gesamtfahrzeug gewährleisten.

Nur so lässt sich zeitraubendes und kostspieliges Trouble-Shooting auf ein Minimum reduzieren. Idealerweise kann die individuelle Anpassung auf die verschiedenen Fahrzeugplattformen durch unterschiedliche Software-Adaptionen erfolgen, was dann im Rahmen der Schaeffler-Baukastenstrategie eine modell- und herstellerübergreifende Skalierung erlaubt und dadurch Kostenvorteile für die Fahrzeughersteller erschließt.

Bei der Entwicklung von Antrieben für völlig neue Fahrzeugkonzepte stößt die Verwendung vordefinierter Grenzkurven selbstverständlich an Grenzen. Sie kann umso zielgenauer erfolgen, je enger Hersteller und Antriebszulieferer zusammenarbeiten. Für den Fall, dass solche Gesamtfahrzeuginformationen noch nicht vorliegen oder nicht weitergegeben werden dürfen, können bei Schaeffler aufgrund eines stetig wachsenden, umfangreichen Erfahrungsschatzes in Verbindung mit verschiedenen Datenbanken bereits im frühesten Entwicklungsstadium schon ungefähre NVH-Aussagen getroffen und die Weichen im Entwicklungsprozess richtig gestellt werden.

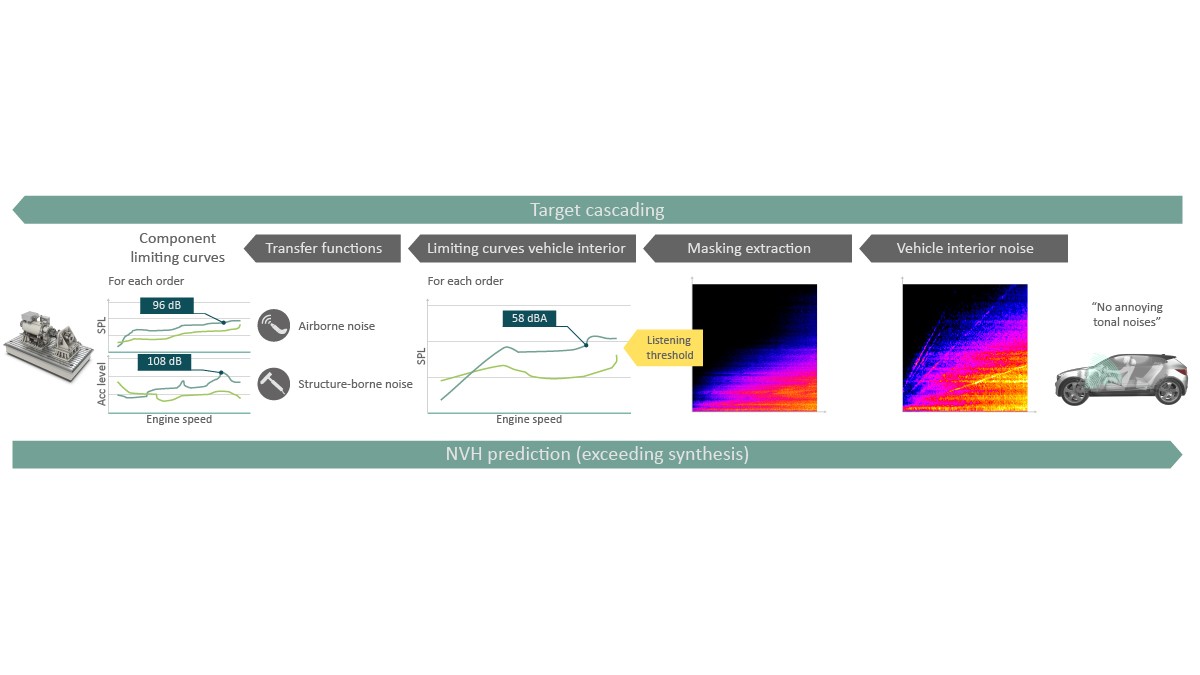

Um aus einer Kundenanforderung bezüglich des späteren Fahrzeuginnengeräuschs den für den Systemzulieferer wichtigen Komponentengrenzwert als akustische Größe bestimmen zu können, muss die gesamte physikalische Wirkkette der Geräuschentstehung rückwärtig beschritten werden. Damit kann der Gesamtfahrzeug-Zielwert auf die Ebene der einzelnen Subsysteme oder Komponenten heruntergebrochen werden. Einen Überblick über die Kaskade der eingesetzten methodischen Schritte zeigt Bild 2.

Ausgangspunkt der Entwicklung ist das Innenraumgeräusch. Sofern ein neuer Antrieb für ein bereits existierendes Zielfahrzeug entwickelt werden soll, kann auf Messwerte zurückgegriffen werden. Für den Fall, dass sowohl Fahrzeug als auch Antriebsstrang neu entwickelt werden, kann ein vergleichbares Referenzfahrzeug (zum Beispiel das Vorgängermodell) herangezogen werden. Bei Bedarf kann das Hintergrundgeräusch des Referenzfahrzeugs auch modifiziert werden, beispielsweise wenn bereits bekannt ist, dass in der neuen Fahrzeuggeneration die Windgeräusche nochmals reduziert werden sollen. Aus dem Innenraumgeräusch des späteren Ziel- oder Referenzfahrzeugs werden zunächst alle maskierenden Hintergrundgeräusche extrahiert, wie etwa das Wind- und das Reifen-Fahrbahn-Geräusch während des elektrischen Fahrens. Diese Maskierungsgeräusche macht man sich gezielt zunutze, um die in den Fahrzeuginnenraum übertragenen Geräuschanteile beispielsweise der Elektromotoren, der Getriebe oder der Leistungselektronik nicht störend wahrnehmbar werden zu lassen. Dies gelingt durch die Definition von Mithörschwellen, die in der Lage sind, zu beschreiben, wann ein einzelner Ton aus einem beispielsweise rauschenden Geräuschteppich herausgehört, also wahrgenommen werden kann. Hier setzt Schaeffler eigene Bewertungskriterien an, die im Falle der Hörbarkeit solcher Töne diese in Stufen verschiedener Lästigkeit einteilen und damit die im Vorfeld mit dem Kunden definierte Geräuschqualität im Fahrzeuginnenraum sicherstellen. Sind so die gerade noch tolerierbaren Pegel dieser Töne im Innenraum bestimmt, können mit den Übertragungsfunktionen zwischen Antrieb und Fahrzeugkabine die Luft- und Körperschallgrenzkurven für die auf dem Prüfstand zu vermessenden Komponenten festgesetzt werden.

In umgekehrter Richtung lässt sich die Methodik auch anwenden, um in einem frühen Entwicklungsstadium den Einfluss von Komponentengeräuschen auf das Klangbild im Fahrzeuginnenraum zu prognostizieren. Dafür ist die von der Umgebung unabhängige Schallemission jeder Komponente zu bestimmen, zudem muss das Übertragungsverhalten für das jeweilige Komponentengeräusch bekannt sein, wobei zwischen Luftschall- und Körperschallpfad zu unterscheiden ist. Auf dem Körperschallpfad müssen Strukturschwingungen entweder gedämmt, also in ihrer Ausbreitung behindert, oder bedämpft werden, wobei ihnen durch Dissipation Schwingungsenergie entzogen wird. Auf dem Luftschallpfad wird der von der Komponente abgestrahlte Luftschall als „Komponentengeräusch“ übertragen. Über eine Dämmung oder Dämpfung ist auch hier eine frequenzabhängige Abschwächung während des Energietransports zu bewirken. Insgesamt erhält man auf diese Art den quantitativen Schallbeitrag der einzelnen Komponenten im Fahrzeuginnenraum, auch als „Schallsynthese“ bezeichnet. Doch nur, wenn realistische Hintergrundgeräusche als Maskierer (wie Windgeräusche oder Reifen-Fahrbahn-Geräusche) berücksichtigt werden, erhält man letztendlich das gesamthafte Fahrzeuginnengeräusch und kann daran auch Aussagen zur Geräuschauffälligkeit oder Lästigkeit eines Komponentenbeitrags treffen.

Anwendungsbeispiele

Optimierung eines dedizierten Hybridgetriebes

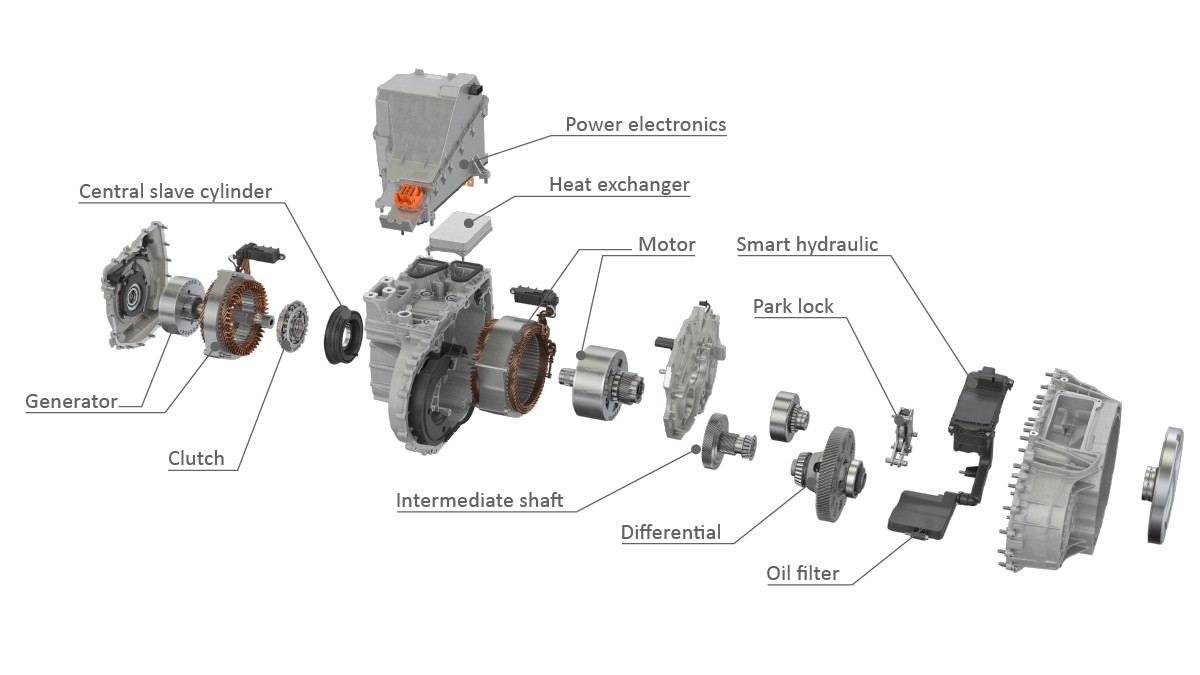

Mit einem dedizierten Hybridgetriebe, auch als „MultiMode-Getriebe“ bezeichnet, betreibt Schaeffler eine wesentliche Weiterentwicklung hybrider Antriebsstränge [1], Bild 3.

Der Aufbau mit zwei Elektromotoren (EM), einer zentralen Kupplung und einer festen, nicht schaltbaren Übersetzungsstufe ist dabei so gewählt, dass folgende Betriebsmodi möglich sind:

- direkter mechanischer Antrieb durch den Verbrennungsmotor,

- Antrieb durch den Elektrotraktionsmotor in P3-Position bei laufendem Verbrennungsmotor, während der Generator in P1-Position die notwendige Energie bereitstellt,

- Antrieb ausschließlich elektrisch durch die P3-Maschine mit dem in der Batterie gespeicherten Strom.

Eine wesentliche Herausforderung in schwingungstechnischer Hinsicht bestand darin, dass in einer sehr frühen Phase noch ohne 3D-Konstruktionsdaten eine Grundaussage dazu getroffen werden sollte, wie sich die auftretenden elektromagnetische Kräfte auf Strukturschwingungen auswirken können.

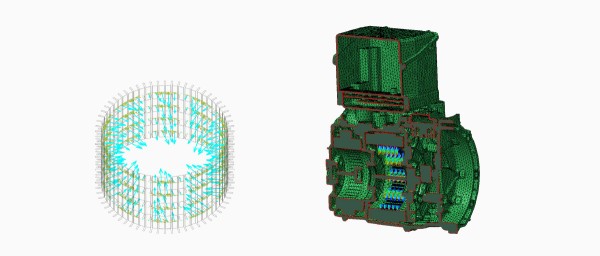

Mit dem von Schaeffler speziell für die Statorauslegung entwickelten Analyseprogramm „VibStaSim“ kann für verschiedene Parametervariationen, etwa der Nut-/Polpaarzahl, bestimmt werden, welche Kopplungseffekte zwischen den elektromagnetischen Kraftmoden und den Schwingmoden der Struktur auftreten können. Stimmen diese in ihrer Ausbildung und Anzahl an Schwingungsbäuchen überein, kommt es zu resonanten Effekten, die aus akustischer Sicht unbedingt vermieden werden müssen. Dabei laufen die für eine bestimmte Kraftschwingform verantwortlichen Motorordnungen mit der Drehzahl nach oben, während die Strukturschwingformen jeweils bei einer bestimmten, festen Frequenz auftreten. Mittels dieser sehr frühen Auslegung können durch die richtige Kombination aus EM-Konfiguration und Strukturdimensionierung derartige Resonanzkopplungen beispielsweise zu so hohen Drehzahlen verschoben werden, dass diese nicht mehr im Betriebsbereich des Antriebs liegen. Das Besondere an diesem selbstentwickelten Werkzeug ist die Umsetzung in Form analytischer Formelzusammenhänge, was innerhalb von Sekunden eine Gegenüberstellung von Hunderten E-Motorvarianten inklusive derer akustischen Bewertung erlaubt.

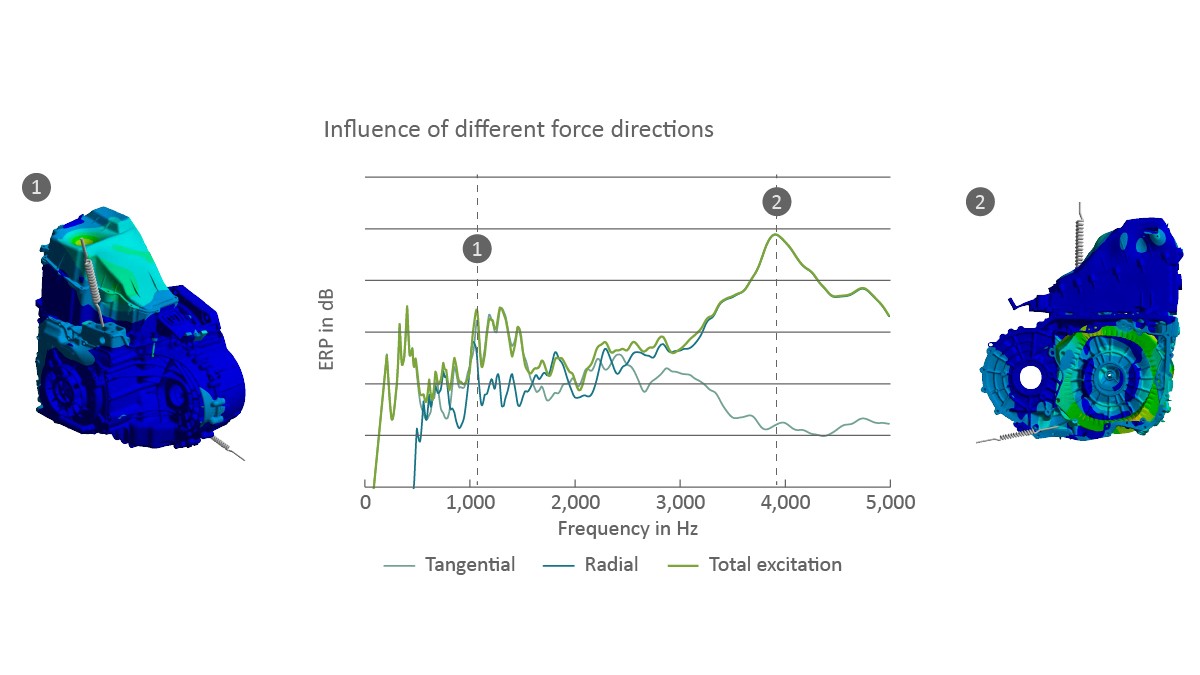

Sobald die EM-Konfiguration bezüglich ihrer Nut- und Polpaarzahl festgelegt ist, beginnt die Optimierung der E-Motoranregung. Betrachtet man den Einfluss der elektrischen Kräfte auf das Schwingungsverhalten des Gesamtaggregats, ist zu beobachten, dass dieses im unteren Drehzahlbereich maßgeblich durch die tangentialen Kräfte bestimmt wird, während bei hohen Drehzahlen die Wirkung der radialen Kräfte dominiert, Bild 4.

Die Optimierung der E-Motoranregung erfordert also die Betrachtung zweier verschiedener Kraftrichtungen bei unterschiedlichen Drehzahlen. Zudem sollen jegliche Modifikationen mit den unverändert hohen Wirkungsgrad- und Leistungsansprüchen in Einklang zu bringen sein. Hieraus resultiert die Aufgabe einer mehrdimensionalen Multi-Physics-Optimierung, die besonders effizient mithilfe einer Meta-Modellierung durchzuführen ist. Als Ergebnis kann durch die Kombination einer Vielzahl einzelner Optimierungsparameter der bestmögliche Kompromiss gefunden werden, der den üblichen Zielkonflikt zwischen gutem Akustikverhalten einerseits und hohem Wirkungsgrad andererseits in einem gewissen Maß aufzulösen erlaubt.

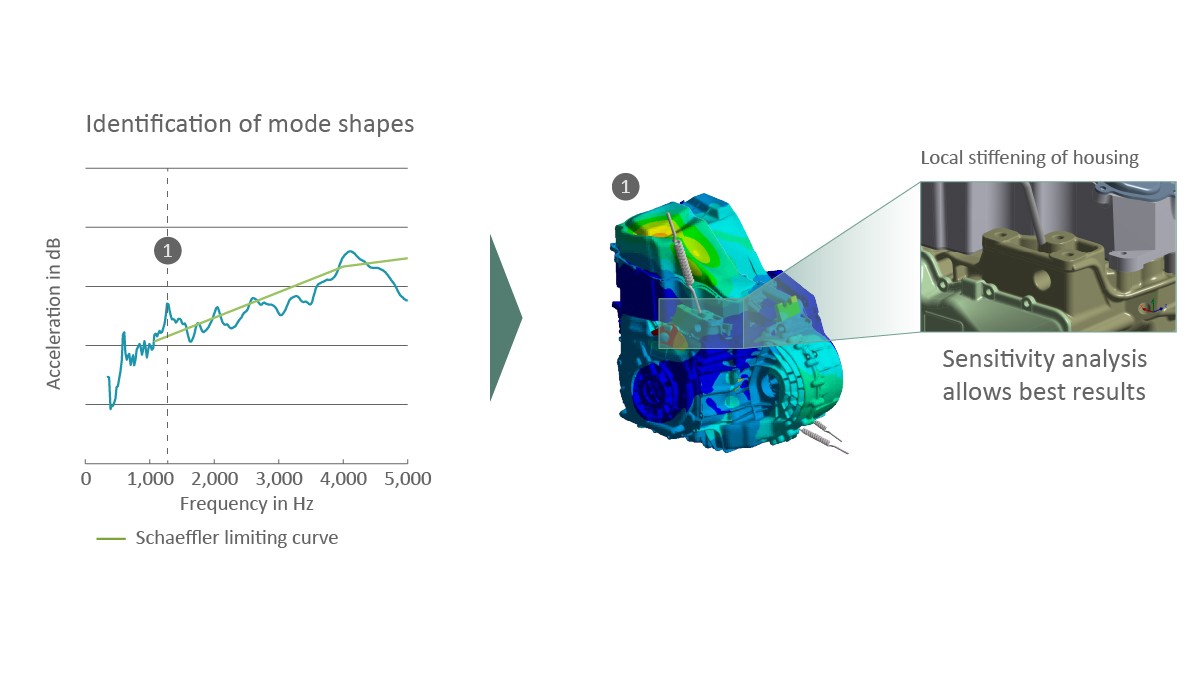

Sind die Elektromotoren bereits hinsichtlich ihres Anregungsverhaltens optimiert, wird im nächsten Schritt die Antwort auf diese Kraftanregungen – sprich das Schwingungsverhalten der Gehäusestruktur – untersucht. Die zuvor definierte Grenzkurve stellt dabei das wesentliche Beurteilungskriterium dar. Wird diese Kurve in einzelnen Punkten überschritten, ist es wesentlich, die dafür verantwortlichen Schwingformen der Struktur zu identifizieren, um dann gezielt lokale Versteifungen der Strukturgeometrie vorzunehmen, Bild 5. Eine Sensitivitätsanalyse ermöglicht es, die notwendigen Modifikationsparameter, zum Beispiel von Verrippungen, im Vorfeld derart detailliert einzugrenzen, dass man diese Abhilfemaßnahmen meist massen- und bauraumneutral umsetzen kann.

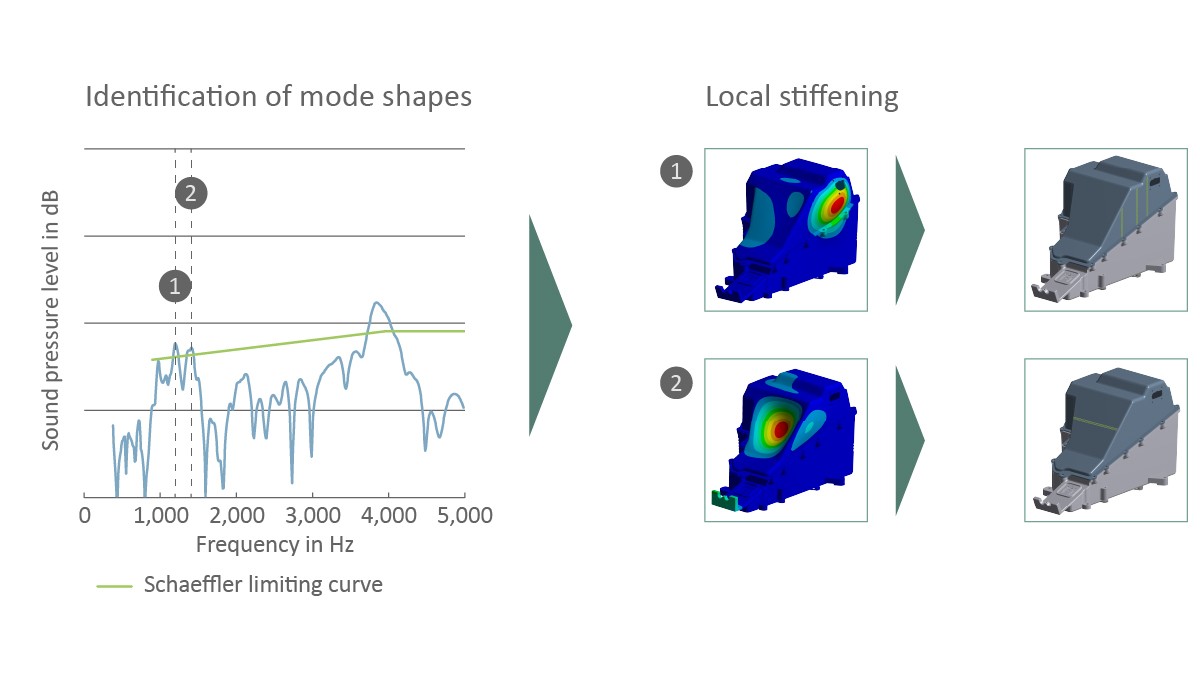

Wenn die Anregung durch Elektromotoren und deren Weiterleitung in Form von Strukturschwingungen minimiert sind, erfolgt ein weiterer Schritt, mit dem die Luftschallabstrahlung reduziert wird. Durch Kopplung eines Fluidmodells mit den Oberflächenschwingungen des Gehäuses wird das abgestrahlte Luftschallspektrum bestimmt und mit der frequenzabhängigen Grenzkurve verglichen. Ähnlich wie bei der Strukturoptimierung gilt es auch hier, bei Überschreitungen die verantwortlichen Abstrahlflächen eindeutig zu identifizieren, um das Gehäuse dann lokal modifizieren zu können, Bild 6. Durch kleine geometrische Änderungen, beispielsweise die Versteifung größerer Flächen, kann die Luftschallabstrahlung verringert und die Einhaltung der Grenzwerte sichergestellt werden

Optimierung der Verzahnung an einem Achsantrieb

In den elektrischen Achsantrieben von Schaeffler bilden Elektromotor, Leistungselektronik und Getriebe eine Baueinheit. Anders als in Fahrzeugen mit Verbrennungsmotor werden im Getriebe auftretende Verzahnungsgeräusche in reinen Elektrofahrzeugen nicht durch den Verbrennungsmotor maskiert. Gleichzeitig steigen die Ansprüche der Kunden bezüglich eines angenehmen und leisen Innenraumgeräuschniveaus. Für die akustische Optimierung von Zahnrädern sind zahlreiche einzelne Parameter von der Profilüberdeckung bis hin zur Zahnflankenmodifikation bekannt. Da Überdeckungen jedoch nicht beliebig erhöht werden können und die Geometrieänderungen an den Zahnflanken nur in bestimmten Lastbereichen optimale Wirkung zeigen, reicht in vielen Fällen die alleinige Anregungsoptimierung nicht aus, um diese in Verbindung mit elektrischen Antrieben an die Verzahnung gestellten hohen NVH-Ansprüche zu erreichen.

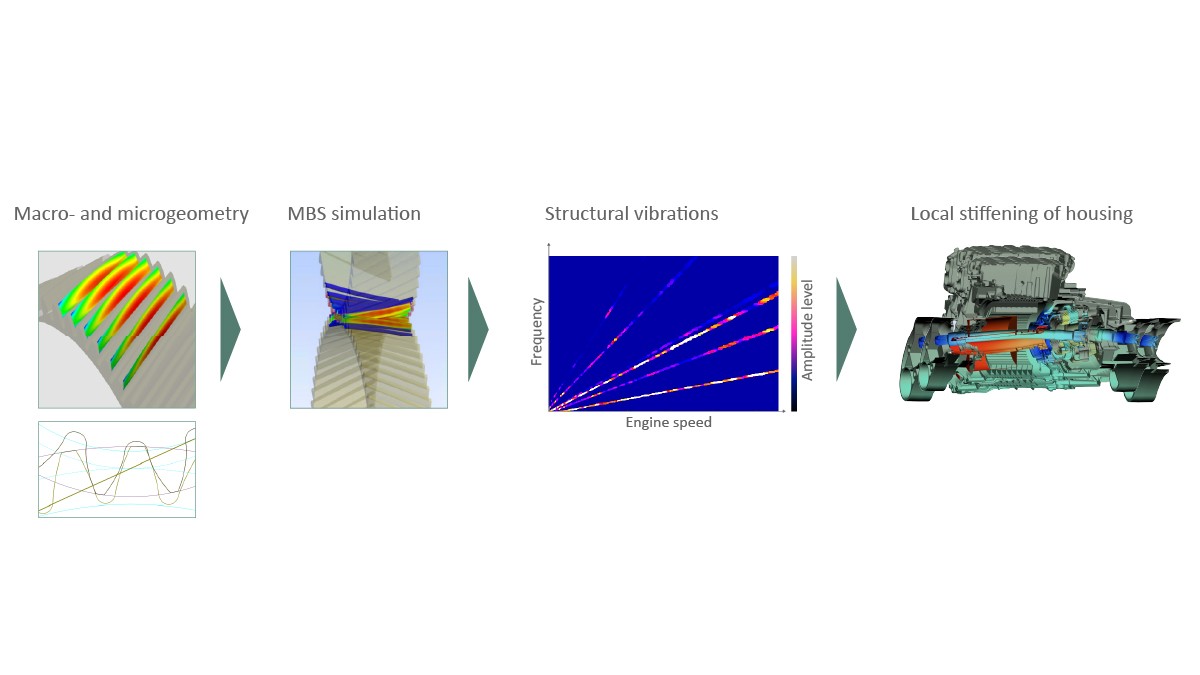

Der nach Optimierung der Makro- und Mikrogeometrie verbleibende Drehwegfehler der Verzahnung dient als Eingangsgröße für die Anregung einer Mehrkörpersimulation, mit der das strukturdynamische Verhalten des Gesamtgetriebes beschrieben werden kann. So besitzt auch hier die Betrachtung des Gesamtsystems mit möglichst reduzierter Anregung, optimierter Weiterleitung und minimaler Abstrahlung besondere Relevanz, Bild 7. Wiederum gilt es als Entwicklungsziel, nicht das Verzahnungsgeräusch unbedingt auf den geringstmöglichen Pegel abzusenken, sondern es für den Fahrer nicht hörbar werden zu lassen, weshalb auch hier unbedingt das gesamthafte Fahrzeuginnengeräusch inklusive sämtlicher Hintergrundgeräusche in Betracht gezogen werden muss.

Innengeräuschprognose

Anhand eines Demonstrationsfahrzeugs zeigt Schaeffler, dass durch den Einsatz der gesamtheitlichen Werkzeugkette eine Prognose des vom Fahrer wahrgenommenen Innengeräuschs bereits in einer frühen Entwicklungsphase zuverlässig getroffen werden kann. Mittels eines neuentwickelten Verfahrens können die an den Koppelstellen der Komponenten übertragenen Schnittkräfte im Einbauzustand quantitativ ermittelt und in sogenannte Blocked-Force-Kräfte umgerechnet werden. Die Besonderheit dieser Blocked-Force-Kräfte liegt in ihrer systemunabhängigen Anregungsgröße und daraus resultierend in ihrer Eignung als Eingangsdaten zusammen mit dem abgestrahlten Luftschall für ein TTransferpfadmodell des Fahrzeugs. Dadurch werden die Luft- und Körperschallanregung getrennt voneinander mit ihren jeweiligen Übertragungspfaden betrachtet und als Schallbeiträge für das Fahrzeuginnenraumgeräusch synthetisiert. Durch die anschließende geschwindigkeitssynchrone Überlagerung mit einem aus der Datenbank stammenden Hintergrundgeräusch kann so die vollständige Schallsituation im Fahrzeuginnenraum realistisch nachgebildet werden. Diese Methodik erlaubt neben einer Anhörung auch eine Beurteilung der Geräuschqualität und der Lästigkeit einzelner Geräuschkomponenten.

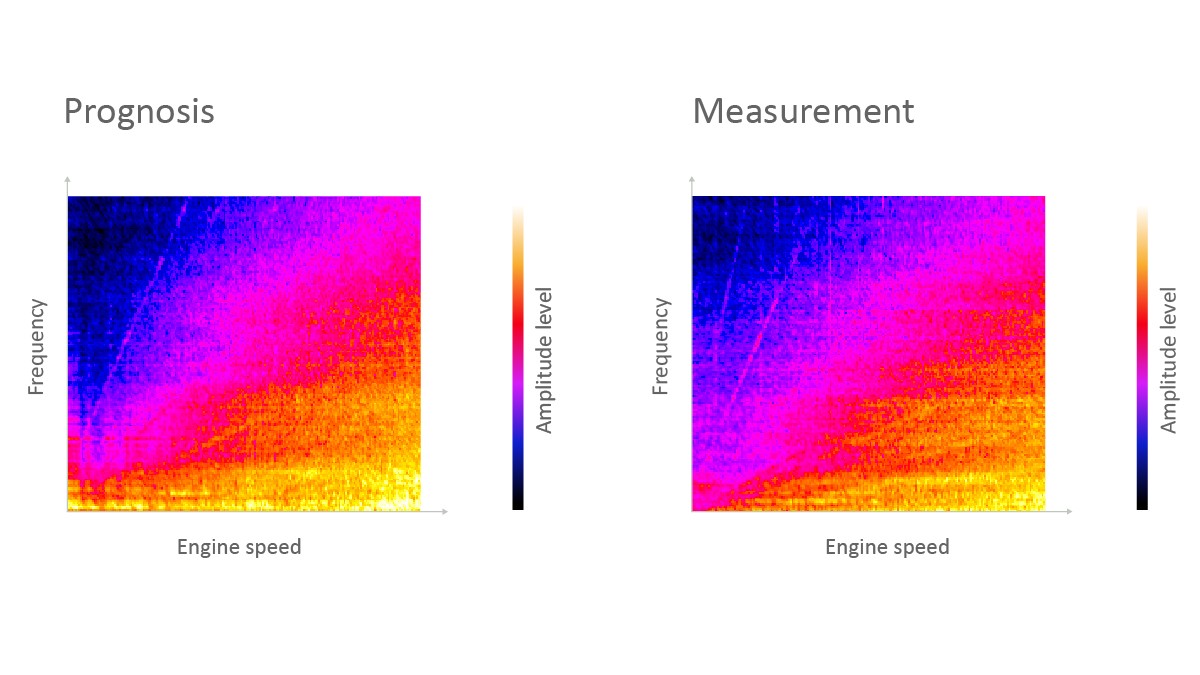

Entscheidend für die Qualität dieser Innengeräuschprognose ist neben einer pegelrichtigen Beschreibung der Komponentenanregung und deren Weiterleitung in den Fahrzeuginnenraum auch die detailgetreue Darstellung von Reifen-Fahrbahn- und Windgeräuschen in Abhängigkeit der Fahrzeuggeschwindigkeit. Ein Vergleich eines derart für ein Demonstrationsfahrzeug prognostizierten Innenraumgeräuschs mit der durchgeführten Innengeräuschmessung zeigt eine sehr gute Übereinstimmung, Bild 8.

Über die eingangs geschilderte Kette an Entwicklungswerkzeugen können verschiedene Varianten mit vertretbarem Rechenaufwand miteinander verglichen werden. Daraus ergibt sich ein Paradigmenwechsel in der akustischen Entwicklung von Antriebskomponenten, weg von einem „so leise wie möglich“, hin zu einem „so leise wie nötig“. Ein solcher Ansatz kann über die damit verbundene Ressourceneffizienz dazu beitragen, die Marktakzeptanz elektrischer Antriebe zu erhöhen.

Zusammenfassung

Der akustische Komfort ist aus Kundensicht ein wesentliches Qualitätsmerkmal für Hybrid- und Elektrofahrzeuge. Ausschlaggebend ist dabei das vom Fahrer im Innenraum wahrgenommene Geräusch. Die Geräuscherzeugung einzelner Komponenten im Antrieb spielt dabei nur dann eine Rolle, wenn sie nicht durch andere Geräuschkomponenten oder sonstige Fahrgeräusche maskiert wird. Schaeffler verfolgt deshalb in der Akustikentwicklung dezidiert einen Gesamtfahrzeugansatz und hat seine Kompetenz, aber auch die Testmöglichkeiten im Haus, entsprechend aufgebaut.

Um die Anforderungen an das Fahrzeuginnengeräusch auf die Entwicklung einzelner Komponenten oder Subsysteme übertragen zu können, hat es sich bewährt, für diese jeweils frequenzabhängige Grenzkurven festzulegen.

Gelingt es für die nach funktionalen und wirtschaftlichen Kriterien entwickelten Komponenten nicht, die Grenzbedingungen einzuhalten, wird in einem ersten Schritt zunächst versucht, die Anregung zu reduzieren. Entsprechend der physikalischen Wirkkette richten sich die nachfolgenden Optimierungen dann auf die Weiterleitung dieser akustischen Anregung und resultierend auf das Antwortverhalten der Strukturen wie beispielsweise des Gehäuses. Durch Lokalisierung der akustisch relevanten Strukturbereiche können hier oft massen- und bauraumneutrale Optimierungen erzielt werden. Sowohl die von einem Gehäuse ausgehende Luftschallabstrahlung wie auch der an den Anbindungspunkten als Schwingungen in die Fahrzeugstruktur eingeleitete Körperschall bestimmen den Schallbeitrag der Komponente am Fahrzeuginnengeräusch. Erst die Berücksichtigung sämtlicher Hintergrundgeräusche erlaubt schließlich eine realistische Auralisierung des Fahrzeuginnengeräuschs und ermöglicht dadurch eine Vorhersage der Geräuschqualität.

Der Beitrag zeigt anhand verschiedener elektrischer Antriebe, einem dedizierten Hybridgetriebe sowie einem elektrischen Achsantrieb – wie Schaeffler die hohen Anforderungen auf Fahrzeugebene in die konkrete Akustikoptimierung von Komponenten überführt. Eine treffsichere Prognose des resultierenden Fahrzeuginnengeräuschs trägt dazu bei, die Ressourceneffizienz in der Akustikentwicklung wesentlich zu erhöhen.

1] Eckenfels, T. et al.: Innovatives Hybridgetriebe mit elektrischer DNA. Bühl: Schaeffler Kolloquium 2022