Brennstoffzellen für die Mobilität der Zukunft

Benjamin Daniel, Dr. Mathias Reum

Auf dem Kolloquium 2022 präsentiert Schaeffler erstmals ein Demonstratorfahrzeug auf Basis eines Volkswagen e-Crafter und zeigt so, wie ein optimales Zusammenspiel zwischen elektrischem Antrieb, Brennstoffszellensystem und Lithium-Ionen-Akku funktioniert. Um solche Antriebskonzepte in Serie zu bringen, gilt es vor allen, die Kosten von Polymer-Elektrolyt-Brennstoffzellen deutlich zu senken. Der Schlüssel für eine wettbewerbsfähige Herstellung liegt in den Komponenten und Subsystemen, deren Industrialisierung sich Schaeffler widmet. Die Eigenfertigung beschichteter metallischer Bipolarplatten-Module in Großserie sowie innovative Komponenten für die Medienführung – etwa die Wasserstoffrezirkulation – schaffen die Voraussetzung dafür.

Warum Wasserstoff auch im Verkehr sinnvoll ist

Der Wandel zu erneuerbaren Energien vollzieht sich weltweit rasch. Die Internationale Energieagentur IEA erwartet, dass im Jahr 2026 fast 95 % der weltweiten Neuinvestionen in Energieerzeugungsanlagen auf erneuerbare Energien entfallen [1]. Diese Anlagen produzieren fast ausschließlich Strom, der überwiegend auf Basis von Photovoltaik und Windkraft erzeugt wird. Damit stellt sich immer drängender die Frage, wie der Strom möglichst effizient gespeichert werden kann, um Versorgungssicherheit rund um die Uhr zu gewährleisten. Chemische Energieträger bieten sich als kosteneffiziente Langzeitspeicher an. Die geringsten Wandlungsverluste aller chemischen Energieträger bietet Wasserstoff, der in Elektrolyseprozessen mit einem Wirkungsgrad von 70 bis 80 % erzeugt werden kann. Anders als der heute in der chemischen und metallverarbeitenden Industrie eingesetzte Wasserstoff auf Basis fossiler Rohstoffe ist dieser „grüne“ Wasserstoff vollständig klimaneutral und stellt einen wichtigen Baustein der globalen Energiewende dar.

Der Einsatz grünen Wasserstoffs im Verkehrssektor ermöglicht drei grundlegende Vorteile im Vergleich zur Direktnutzung von Grünstrom:

Erstens ist im Verkehrssektor die Energiedichte seit jeher relevant, weil sie mit entsprechenden Reichweiten korrespondiert. Trotz großer Fortschritte in der Batterietechnik sind wasserstoffbetriebene Brennstoffzellen hierbei weiterhin im Vorteil, und zwar sowohl hinsichtlich der volumetrischen als auch der gravimetrischen Energiedichte, Bild 1. Die volumetrische Dichte eines Wasserstoff-Tanksystems ist um den Faktor 2,4 höher als die eines Lithium-Ionen-Batteriesystems mit vergleichbarer Reichweite [2]. Bei der gravimetrischen Energiedichte ermöglicht die Wasserstoffspeicherung einen Wert von 1,84 kWh/kg. Zum Vergleich: Aktuelle Akkumulatoren in batterieelektrischen Fahrzeugen erreichen nur rund 15 % dieses Werts. Der höhere Antriebswirkungsgrad eines batterieelektrischen Fahrzeugs ist nicht ausreichend, um diesen Nachteil auszugleichen. Dies gilt umso mehr, je größer und je eindeutiger auf den Langstreckenbetrieb ausgerichtet ein Fahrzeug ist.

![Bild 1: Vergleich der volumetrischen (links) und der gravimetrischen Energiedichte für ein Wasserstoff-Tanksystem und einen Lithium-Ionen-Akku nach [1]](https://www.schaeffler.com/remotemedien/media/_shared_media_rwd/06_press/press_kits_events/kolloquium_2022/digital_conference_book/fuel_cell/16_9-schaeffler-kolloquium-2022-fuel-cells_01_rwd_1200.jpg)

Zweiter Vorteil des Wasserstoffs ist die geringe Zeit, die für die Energieaufnahme in das Fahrzeug benötigt wird. Besonders relevant ist das für Nutzfahrzeuge, deren Amortisation aus Betreibersicht ähnlich wie bei einer Werkzeugmaschine vom Auslastungsgrad abhängt. Vergleicht man für einen Schwerlast-Lkw die Betankungszeiten, so dauert es bei heutigen Dieselantrieben circa 22 s, bis die benötigte Kraftstoffmenge für 100 km an Bord ist. Für Wasserstoff steigt diese Zeit auf 90 s an. Wird der Lkw hingegen an einem heute verfügbaren Ultraschnelllader mit 350 kW Nennleistung betankt, so werden mehr als 1.400 s, also mehr als 20 Minuten, benötigt – für 100 km Fahrstrecke! Megawattlader, wie sie zunehmend für den Lkw-Verkehr diskutiert werden, kommen noch immer auf Ladezeiten von circa 500 s/100 km.

Drittens sind die Auswirkungen auf die Energie-Infrastruktur bei rein batterieelektrischer Mobilität erheblich. Längere Zeiten in der Energieaufnahme führen dazu, dass pro Zeitintervall weniger Fahrzeuge betankt werden können – bei einem 350-kW-Lader können innerhalb von 24 Stunden nur rund fünf Lkw vollständig geladen werden, an einer Wasserstoff-Zapfsäule hingegen rund 70 Lkw pro Tag. Zudem hat eine Umstellung des Verkehrssektors auf regenerative Energieträger erhebliche Auswirkungen auf die Stromerzeugung. In einem Szenario für nachhaltige Entwicklung rechnet die Internationale Energieagentur IEA mit einem durch die Elektromobilität verursachten Strombedarf in Höhe von 197 TWh [3]. Wird ein Teil dieses Bedarfs hingegen über Wasserstoff gedeckt, ermöglicht dies eine räumliche und zeitliche Entkopplung von Energieerzeugung und -nachfrage. Für das Jahr 2030 erwartet das Marktforschungsunternehmen Frost & Sullivan eine Produktion von grünem Wasserstoff in Höhe von 5,7 Mt [4], was einer Energiemenge von 190 TWh entspräche.

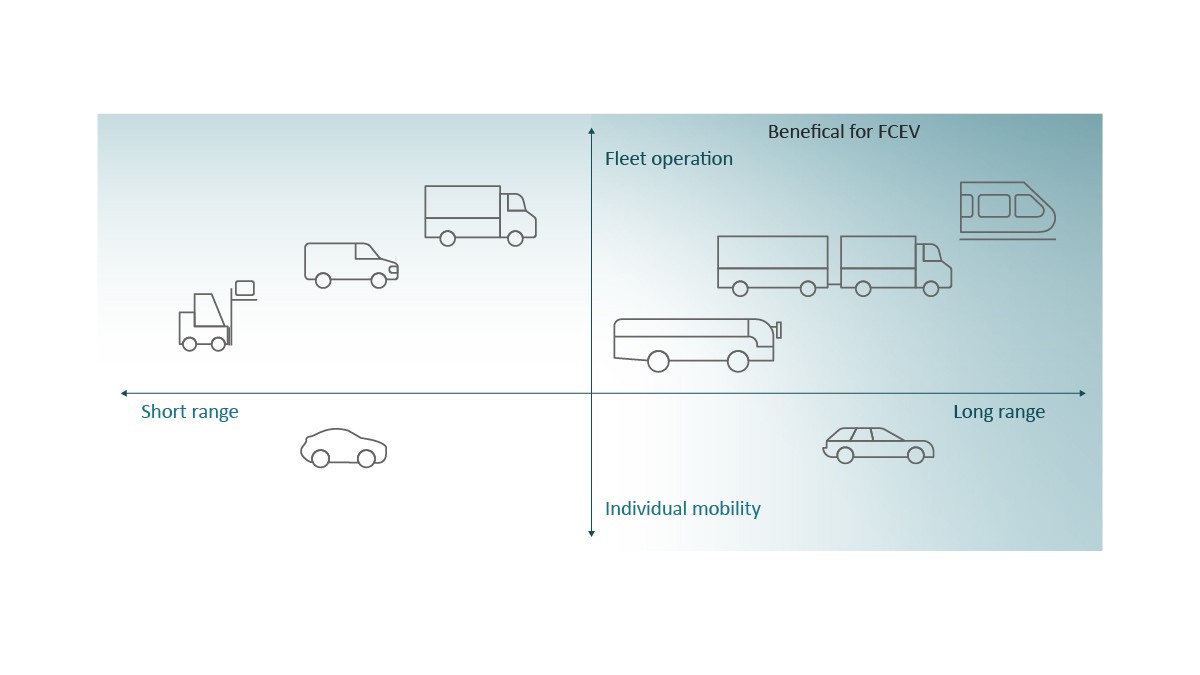

Deshalb ist die Brennstoffzelle im Verkehr nicht in Konkurrenz zu batterieelektrischen Antrieben zu sehen, sondern als sinnvolle Ergänzung, die die Umstellung des Verkehrssektors auf eine nachhaltige, klimaneutrale Energieversorgung beschleunigen können. Brennstoffzellenantriebe werden sich zunächst vor allem für Nutzfahrzeuge im Überlandverkehr (Lkw, Reisebusse) durchsetzen, Bild 2. Aber auch größere Pkw und Transporter, die regelmäßig längere Strecken zurücklegen, werden die Vorteile des Wasserstoffbetriebs nutzen, wenn eine entsprechende Infrastruktur für Erzeugung und Distribution aufgebaut ist.

Auf dem Weg zur Industrialisierung

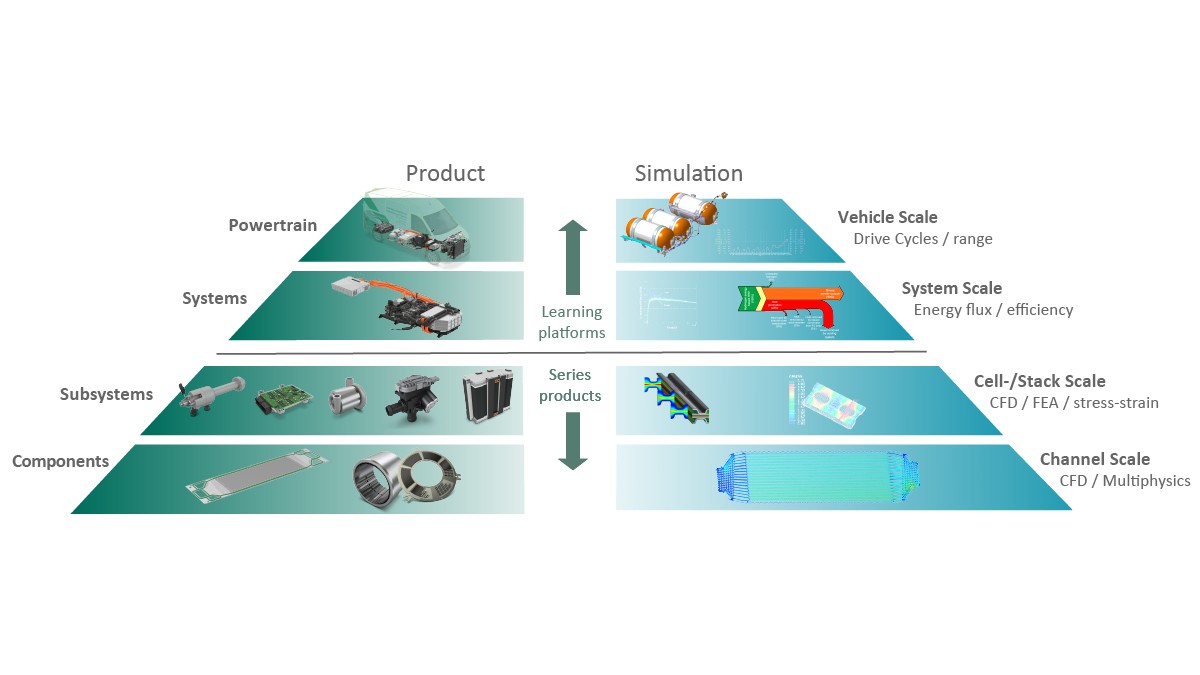

Eine Hürde für den Einsatz von Brennstoffzellen im Straßenverkehr stellen derzeit noch die hohen Herstellkosten dar, die Folge einer mangelnden Großserienproduktion sind. Der Schlüssel zu einer wirtschaftlicheren Herstellung liegt in der effizienten Industrialisierung der wichtigsten Komponenten und Subsysteme. Diese Industrialisierung steht im Zentrum der Schaeffler-Strategie, Bild 3. Die System- und Antriebsstrangebene sieht Schaeffler als Entwicklungsplattformen, um das für eine enge Zusammenarbeit mit Kunden notwendige System- und Integrations-Know-how zu erwerben. Auf allen Ebenen werden Produkt und Simulationsmethoden parallel entwickelt.

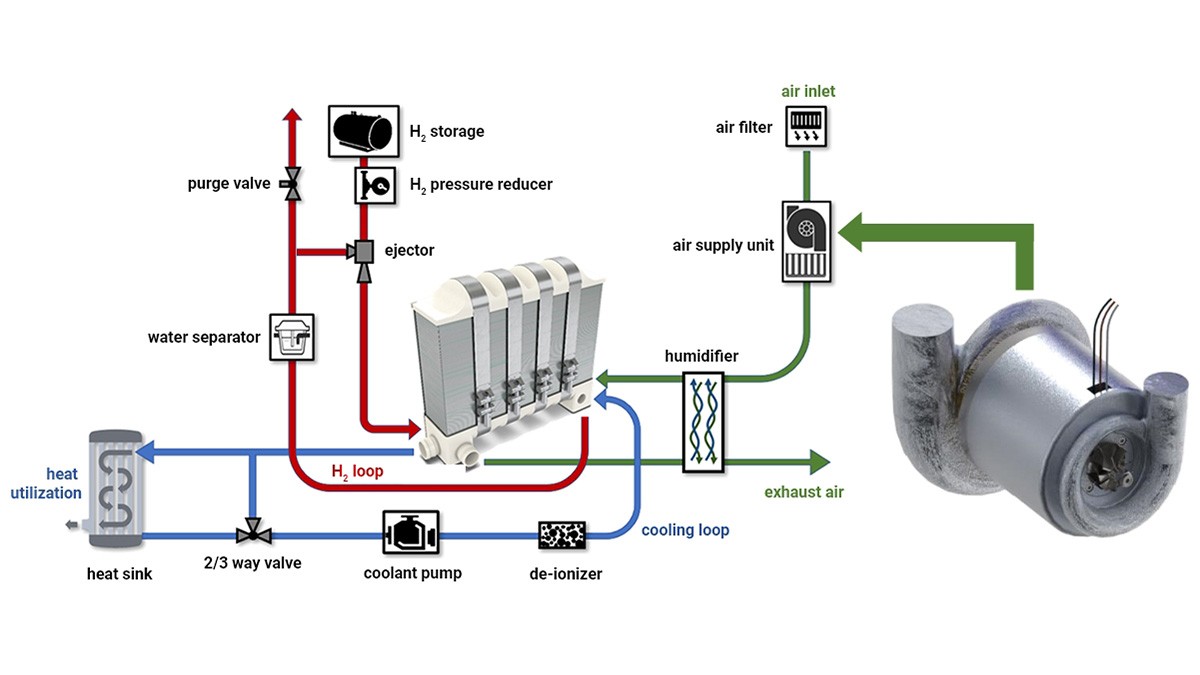

Ein Brennstoffzellen-Stack besteht aus Membran-Elektroden-Einheiten, Bipolarplattenmodulen, Endplatten, Medienadaptern sowie dem Verspannsystem. Zum Betrieb des Stacks werden drei Medienstrecken benötigt – der Wasserstoffkreis, der Luftpfad und der Kühlkreis. Alle drei Mediensysteme beinhalten eine Reihe von Unterbaugruppen, die zusammengefasst mit den elektronisch-elektrischen Baugruppen als BoP (Balance of Plant) bezeichnet werden. Für alle BoP-Module laufen Komponentenentwicklungen, die ebenfalls im Folgenden vorgestellt werden.

Komponenten für effiziente Stacks

In einer PEM-Brennstoffzelle ist die Bipolarplatte eine Schlüsselkomponente. Sie macht bis zu 80 % des Stackgewichts und bis zu 65 % des Stackvolumens aus und ist daher für die Leistungsdichte enorm wichtig. Gleiches gilt für die Funktion: Die Bipolarplatte übernimmt die Trennung und Verteilung der Prozessgase sowie die Abfuhr von Produktwasser. Auch die Ableitung des erzeugten Stroms und die homogene Verteilung des Kühlmittels sind wichtige Aufgaben dieser Komponente.

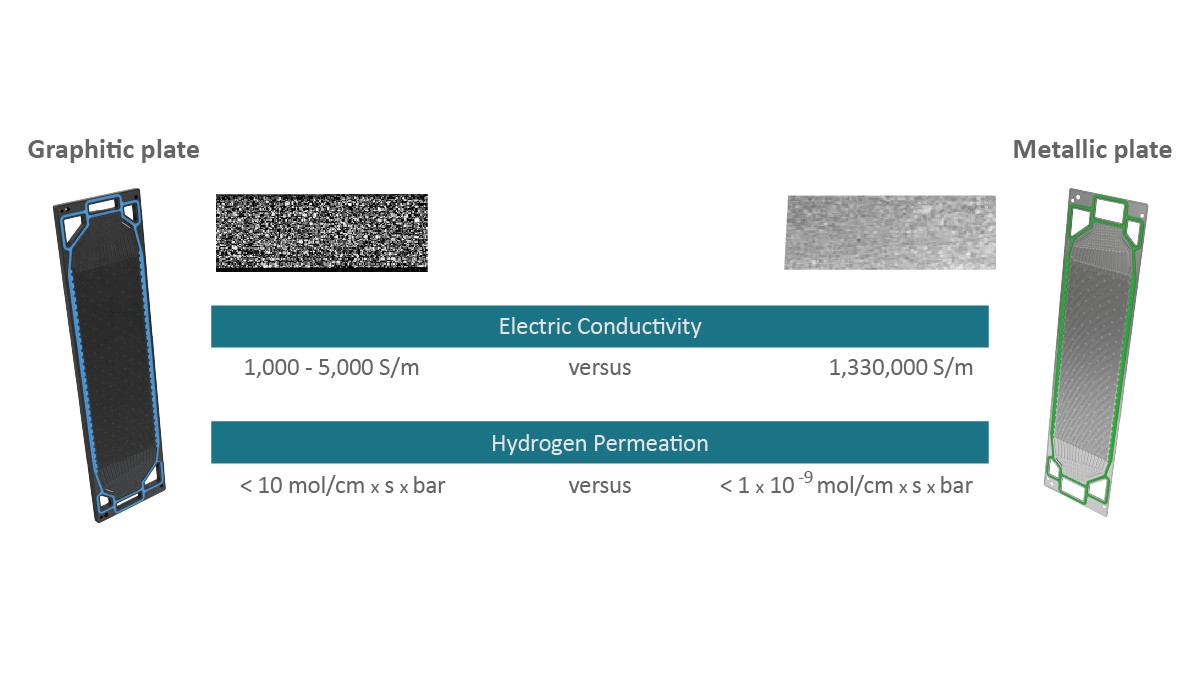

Bipolarplatten können grundsätzlich aus Graphit oder Metall gefertigt werden. Schaeffler sieht drei wesentliche Vorteile für metallische Platten:

Erstens sind die zu erzielenden Wandstärken wesentlich für das Gesamtvolumen des Stacks. Mit graphitischen Bipolarplatten sind Restwandstärken von 700 bis 800 µm zu erreichen, woraus ein Abstand der Zellen von mehr als 3 mm resultiert. Mit metallischen Platten sinken diese Werte auf Materialdicken von 50 bis 100 µm und einen Zellabstand von weniger als 1 mm. Mindestens so wesentlich für die Energiedichte ist der zweite Vorteil metallischer Bipolarplatten: Sie vereinen eine wesentlich höhere elektrische Leitfähigkeit mit einer deutlich geringeren Permeabilität für Wasserstoff, Bild 4.

Drittens hat die höhere Sprödigkeit von Graphit direkten Einfluss auf die Produktivität des Herstellprozesses. Sie erschwert die vollautomatisierte Handhabung, weil die Bearbeitung mit besonderer Vorsicht erfolgen muss und deshalb praktischen Einschränkungen unterliegt. Soll eine Herstellzeit von weniger als einer Minute pro Bauteil (einschließlich Beschichtung) erreicht werden, ist daher eine größere Produktionsfläche vorzusehen.

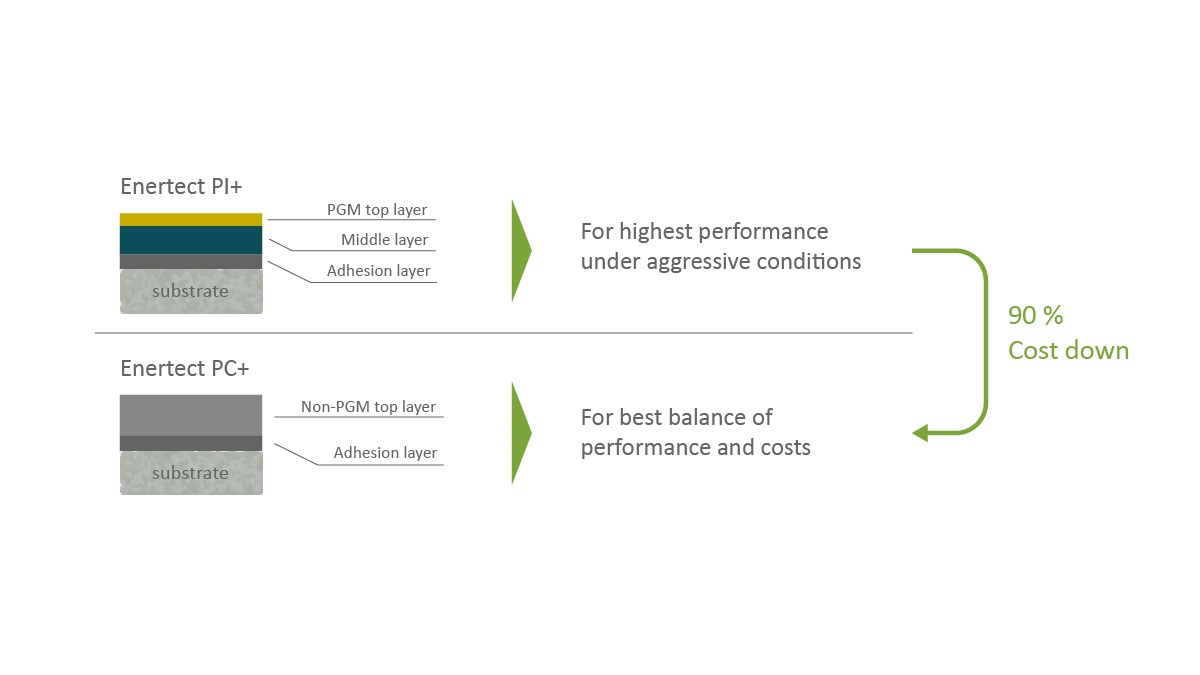

Ein differenzierendes technisches Merkmal der metallischen Bipolarplattenmodule von Schaeffler ist das Beschichtungssystem. Grund dafür, dass die Edelstahlplatten überhaupt beschichtet werden, obwohl sie keiner Korrosion unterliegen, ist das Phänomen der Passivierung. In der Legierung enthaltendes Chromoxid lagert sich über der Gebrauchsdauer an der Oberfläche der Platten ab und führt zu verminderter Leitfähigkeit der Elektronen am Übergang von der Membran-Elektroden-Anordnung (MEA) zur Bipolarplatte. Aufgabe der Beschichtung ist es, eine hohe elektrische Leitfähigkeit über die gesamte Lebensdauer aufrecht zu erhalten sowie den Übergang von Metallionen in die MEA zu verhindern. Die Ionen würden sich mit der Zeit sowohl an dem aktiven Katalysatormaterial als auch an den Protonen-Durchtrittsstellen der Membran anlagern. Schaeffler hat deshalb mit der „Enertect“-Familie aktuell mehrere Schichtsysteme speziell für Bipolarplatten-Module entwickelt. Eines basiert auf Platingruppenmetallen (PMG) für sehr hohe Lebensdaueranforderungen, ein anderes auf einer kostengünstigen Kohlenstoffbeschichtung, Bild 5. Schaeffler ist durch seine Kompetenz in der Oberflächentechnik weiterhin in der Lage, Kunden eine anwendungsspezifische Schichtentwicklung anzubieten und dabei Kosten und Leistung je nach Bedarf auszubalancieren. Aufgebracht werden die Schichtsysteme mit dem Verfahren der physikalischen Gasphasenabscheidung (PVD, Physical Vapour Deposition), welches sich – etwa in der Produktion von hochbelasteten Ventiltriebskomponenten – für die Großserienfertigung schon als geeignet erwiesen hat.

Aktuell ist zu beobachten, dass die Lieferketten für Bipolarplatten-Module komplex sind, das heißt, dass der Brennstoffzellenhersteller auf verschiedene in- und externe Lieferanten angewiesen ist, die jeweils nur Teilschritte der Fertigung übernehmen. Eine skalierbare und mit hoher Qualität reproduzierbar zu fertigende Bipolarplatte entsteht, wenn die Prozessschritt in der Produktion innerhalb des Unternehmens verkettet erfolgen.

Das Umformen und das Beschichten sehr dünner Stahlbauteile sind verwandt mit Herstellprozessen, die Schaeffler traditionell für Motor- und Getriebebauteile einsetzt, wenn auch Dicken von 50 bis 100 µm zusätzliche Herausforderungen darstellen. Auch das stoffschlüssige Fügen der beiden Flussfeldplatten, aus denen ein Bipolarplatten-Modul besteht, ist ein in den Schaeffler-Produktionslinien bekannter Prozess. Hierbei wird ein Laserschweißverfahren angewendet und für dieses Produkt verfeinert. Dem Aufbringen der Dichtung kommt nicht nur unter Qualitätsaspekten eine wichtige Rolle zu. Dieser Prozessschritt spielt auch eine Schlüsselrolle für die Durchlaufgeschwindigkeit, respektive Taktzeit, in einer hochautomatisierten Produktion. Ähnliches gilt für die Qualitätssicherung, insbesondere wenn man in Betracht zieht, dass bereits ein einzelner 120-kW-Brennstoffzellenstapel mehr als 300 Bipolarplatten-Module umfasst.

Um die Industrialisierbarkeit der Schaeffler-Lösung nachzuweisen, hat das Unternehmen Anfang des Jahres 2022 eine Pilotanlage am Stammsitz in Herzogenaurach installiert. Diese ermöglicht eine Jahresproduktion von mehr als 700.000 Bipolarplatten-Modulen für mobile Brennstoffzellenanwendungen. Die Anlage ist konstruktiv so ausgelegt, dass dort auch die größeren Bipolarplatten für Elektrolyseure (bis zu 1800 x 600 mm) produziert werden können. Die einzelnen Prozessschritte der von Schaeffler mit dem hauseigenen Sondermaschinenbau konzipierten Pilotanlage sind bereits vollständig oder zumindest hochautomatisiert. Auch ist bereits ein Rolle-zu-Rolle-Verfahren konzipiert, bei dem alle Prozessschritte zunächst auf einer Endlos-Metallfolie durchgeführt und die Platten erst nach dem Dichtungsauftrag vereinzelt werden. Die Pilotanlage ist eingebettet in ein neues Wasserstoff-Kompetenzzentrum am Standort Herzogenaurach, das der kontinuierlichen Weiterentwicklung des Schaeffler-Portfolios gewidmet ist. Es umfasst ein großes Testfeld für Elektrolyseurtechnologien sowie für Brennstoffzellen auf Komponenten-, Stack- und Gesamtsystemebene.

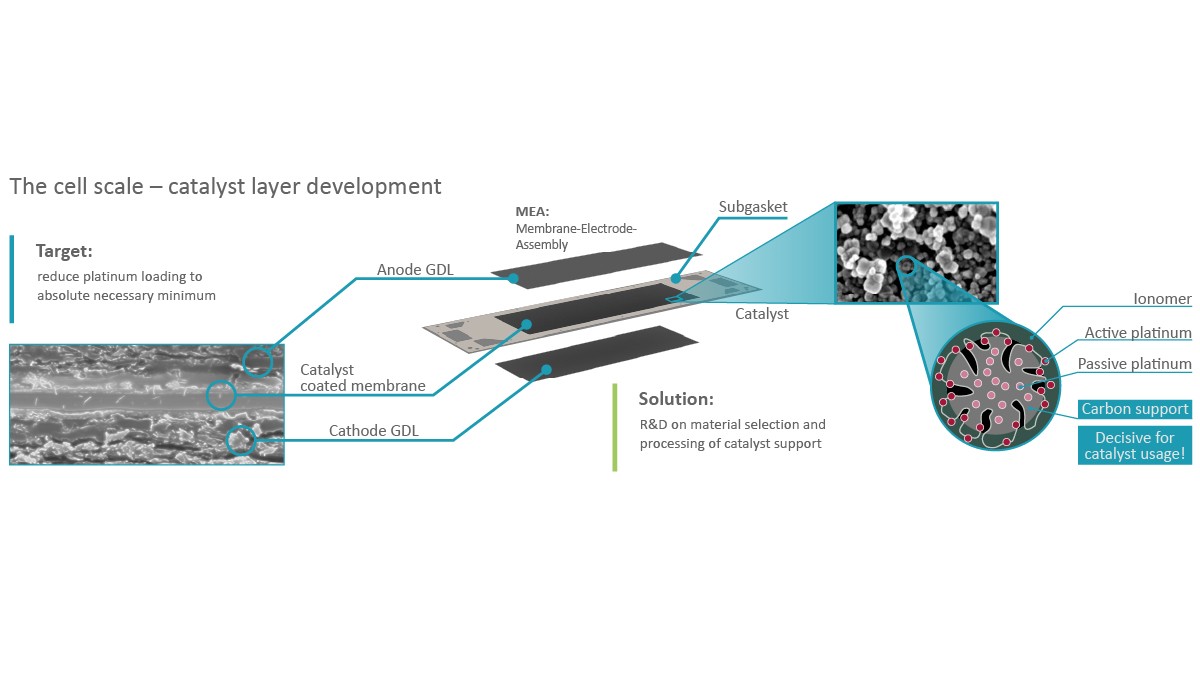

Zweite Schlüsselkomponente für eine wirtschaftliche Stack-Fertigung ist die Membran-Elektroden-Einheit (MEA), die die Häfte der Gesamtkosten eines Brennstoffzellenstapels ausmacht. Wesentlicher Kostentreiber ist hier die Menge des eingesetzten Platins, das als Katalysator für die Oxidation benötigt wird. Die Platinmenge wird dabei wesentlich davon beeinflusst, wie gut es gelingt, das eingebrachte Material über die Lebenszeit der Brennstoffzelle aktiv zu halten. Schaeffler forscht deshalb intensiv daran, den Aufbau des Katalysatorträgers sowie dessen Herstellung so zu gestalten, dass die aktive Nutzung des Platins maximiert wird, Bild 6. Wesentlichen Einfluss haben dabei die Struktur und der Herstellprozess des Katalysatorträgers, wobei Materialforschung mit Hinblick auf die technische Funktion und Prozesstechnik im Sinne der wirtschaftlichen Großserienproduktion im Fokus stehen.

Subsysteme für den effizienten Betrieb

Die Systemeffizienz einer Brennstoffzelle wird einerseits wesentlich durch den Stack, andererseits durch die Subsysteme zur Medienführung beeinflusst. Nicht zuletzt bestimmt ein effizientes elektrisches System und dessen Steuerung darüber, mit welchem Wirkungsgrad die im Wasserstoff chemisch gespeicherte Energie nutzbar gemacht werden kann.

Die Luftversorgung

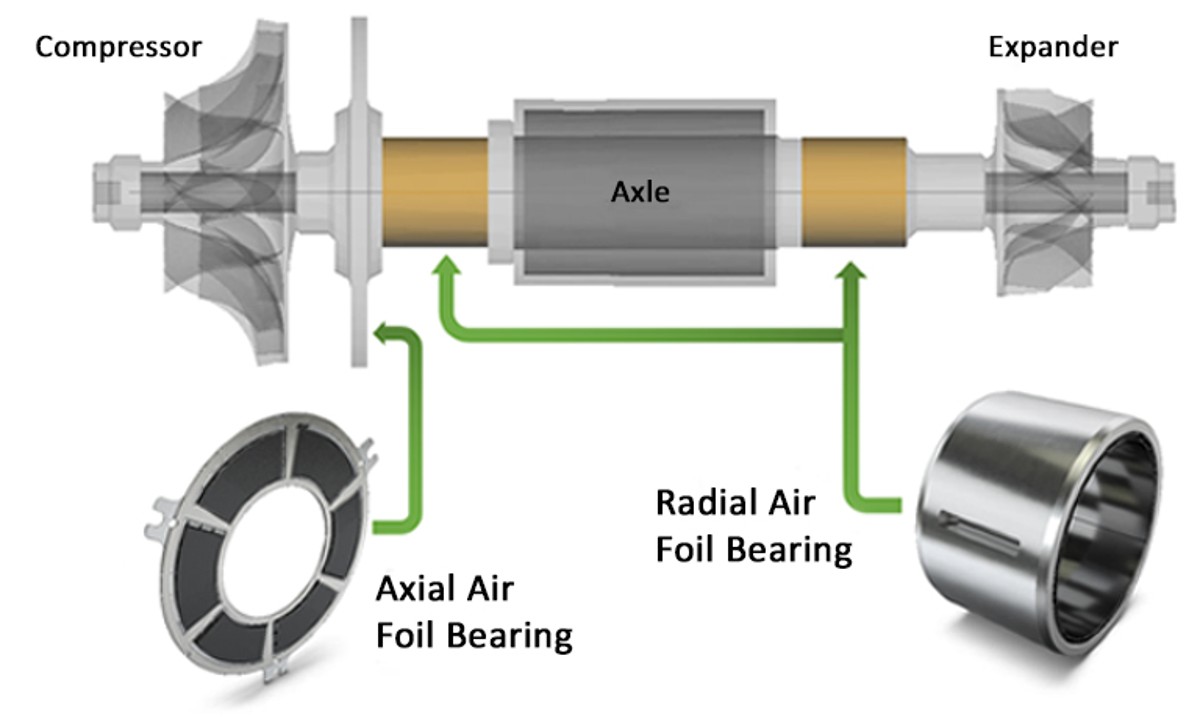

Die Luftversorgung eines mobilen Brennstoffzellensystems erfolgt in der Regel mithilfe hochdrehender Turbokompressoren, die elektrisch angetrieben werden. In Fahrzeugen mit Verbrennungsmotor werden solche Kompressoren bislang lediglich für kurzzeitige Beschleunigungsvorgänge eingesetzt. Die Auslegung erfolgt daher in der Regel auf circa eine Million Lastzyklen. Die Anforderungen im Luftpfad einer Fahrzeug-Brennstoffzelle sind weitaus höher. So wird eine Nutzungsdauer von mehreren Tausend Stunden bei Maximaldrehzahlen von bis zu 200.000/min gefordert. Eine Herausforderung stellt dabei insbesondere die Vermeidung von Lagerschäden dar, da eine Öl- oder Fettschmierung aufgrund der notwendigen Reinheit der Prozessluft ausgeschlossen ist. Schaeffler hat auf Basis seines Lager-Know-hows daher verschiedene Axial- und Radial-Luftfolienlager entwickelt [5]. Bei dieser Bauart sind zwischen Lagerring und Welle – sprich dem Rotor des Kompressorantriebs – aufseiten des Rings gebogene Tragfolien angebracht, Bild 7. Da die Folie bei höheren Drehzahlen von der Welle abhebt, kann ein reibungs- und schmierungsfreier Betrieb realisiert werden. Prinzipbedingt schließt aber diese Bauweise einen mechanischen Kontakt zwischen Rotor und Stator in allen Betriebszuständen aus, also auch bei Rotorstillstand.

Kombiniert man das Lager-Know-how mit dem innerhalb von Schaeffler vorhanden elektrotechnischen Wissen, entsteht eine kompakte und mechanisch hochwertige Antriebseinheit, bestehend aus E-Motor und Leistungselektronik. Gemeinsam mit dem externen Partner TTI, der das Know-how für die Verdichterräder einbringt, ist Schaeffler in der Lage, den Kompressor als komplette Einheit zu konzipieren und zu fertigen, Bild 8. Aktuell sind dafür zwei Leistungsstufen mit 60 und 120 kW vorgesehen. Erste Prototypen sind ab Mitte 2023 geplant.

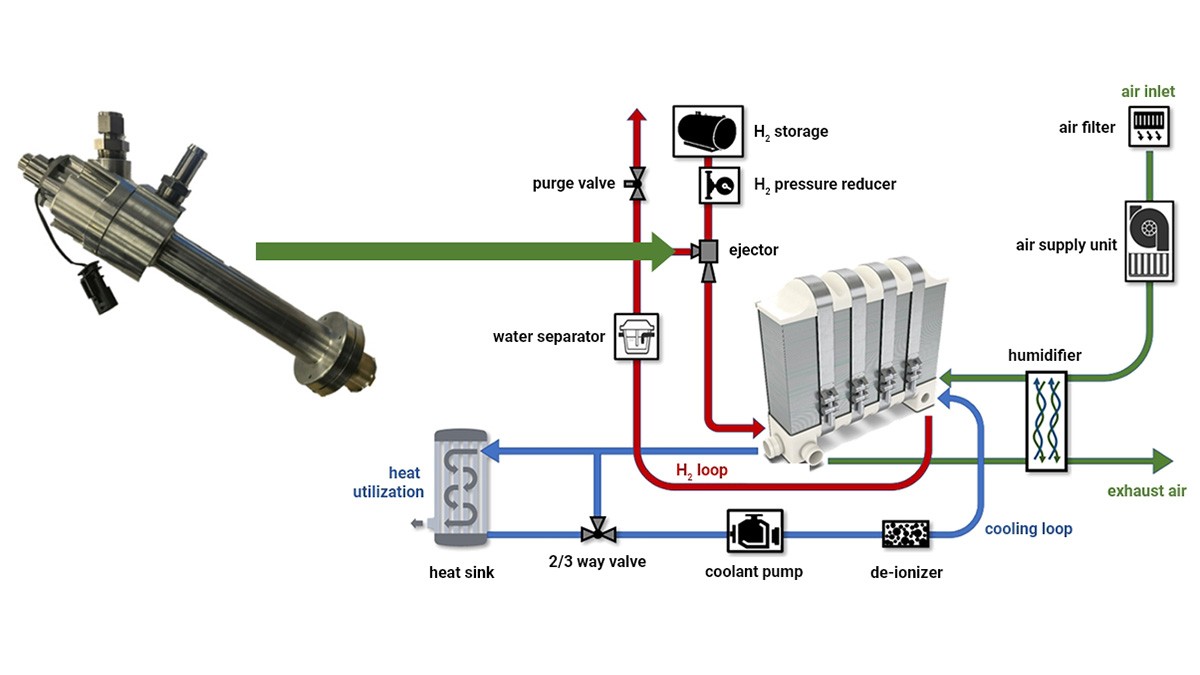

Passive Wasserstoffrezirkulation

Im Wasserstoffpfad ist die Rezirkulation unverbrauchten Wasserstoffs der wesentliche Stellhebel für Effizienz. Theoretisch wäre für den Stofftransport eine kontinuierlich arbeitende Pumpe ausreichend, allerdings ist eine solche Lösung mit relativ hohem Stromverbrauch verbunden. Deutlich energieeffizienter und auch bauraumsparender ist eine passive Rezirkulation über gesteuerte Düsen auf Basis des Venturi-Prinzips. Dafür stehen verschiedene konstruktive Lösungen zur Verfügung, um die vom jeweiligen Betriebspunkt abhängenden Restwasserstoffmengen zu transportieren. Unter anderem wurde in der Vergangenheit an mehrstufigen sowie an verstellbaren Düsen geforscht. Intensive CFD-Simulationen mit mehreren Bauarten bei Schaeffler zeigen, dass eine zweistufig verstellbare Düse, Bild 9, das beste Kosten-Nutzen-Verhältnis aufweist. Eine entscheidendes Qualitätskriterium für diese Düsen ist – vergleichbar einer verbrennungsmotorischen Hochdruck-Kraftstoffeinspritzung – die langfristige Reproduzierbarkeit einer exakten Mengensteuerung. Die bei Schaeffler in Zusammenarbeit mit einem ersten Kunden durchgeführten Prüfstandversuche zeigen, dass die Schaeffler-Düsen eine solche Reproduzierbarkeit bieten.

Kühlmittelmanagement

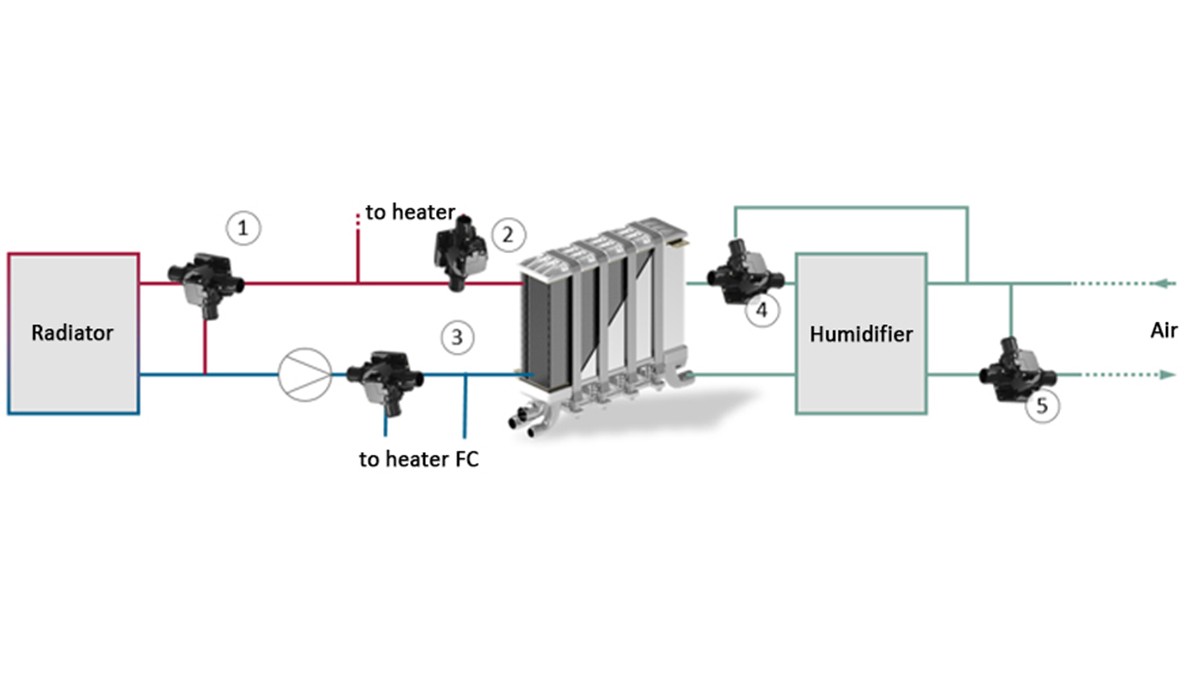

Die Effizienz elektrochemischer Prozesse ist immer auch davon abhängig, dass gewisse Temperaturfenster eingehalten werden. Diese sind zwar bei der Brennstoffzelle deutlich größer als bei Lithium-Ionen-Akkus, aufgrund des geringeren Wirkungsgrads bei der Energiewandlung sind allerdings auch deutlich größere Wärmemengen abzuführen, weshalb dem Kühlmittelmanagement in einem Brennstoffzellenantrieb hohe Bedeutung zukommt. Der Aufbau verschiedener, gegebenenfalls interagierender Kühlkreisläufe kann durch die Verwendung standardisierter regelbarer Ventile wesentlich vereinfacht werden, Bild 10.

Für diesen Einsatz bietet Schaeffler die aus der konventionellen Antriebstechnik millionenfach bewährten Thermomanagementmodule (TMM) oder auch Single Smart Valves (SSV) für Brennstoffzellensysteme an. Dieselben Komponenten können praktisch baugleich auch im Luftpfad zum Einsatz kommen, etwa um den Befeuchter oder Ladeluftkühler zu umgehen.

Steuerung

Letztendlich wird die Effizienz der Brennstoffzelle von der Systemsteuerung mindestens so stark beeinflusst wie von der konstruktiven Auslegung einzelner Subsysteme. Eine leistungsfähige und skalierbare Steuergerät-Hardware stellt die Basis dafür dar. Mit der PROtroniC kann Schaeffler eine für Prototypen und kleine Serien nachgewiesenermaßen geeignete Hardware-Lösung zur Verfügung stellen. Außerdem hat Schaeffler Engineering Software-Bausteine für die Firmware entwickelt, die brennstoffzellenspezifische Funktionen – etwa die Überwachung auf austretenden Wasserstoff hin – umfassen. Eine großserientaugliche Lösung zu entsprechend geringen Kosten kann kundenindividuell abgeleitet werden.

Komplettsystem als Entwicklungsplattform

Eine rasche Industrialisierung der Brennstoffzelle ist darauf angewiesen, dass Komponenten und Subsysteme so schnell wie möglich einen industriellen Reifegrad erreichen. Sie von Anfang an konsequent auf das Zusammenspiel in einem Gesamtsystem auszulegen, ist daher sinnvoll. Deshalb hat Schaeffler sich dazu entschieden, ein eigenes Brennstoffzellen-Komplettsystem für mobile Anwendungen als Lernplattform zu entwickeln. Eine wesentliche Zielsetzung der Tests mit dem Komplettsystem ist die Optimierung der Simulationswerkzeuge. Insbesondere die sichere Prognose von Verschleiß- beziehungsweise Alterungsverhalten im Feldeinsatz ist dabei ein wichtiges Forschungsfeld.

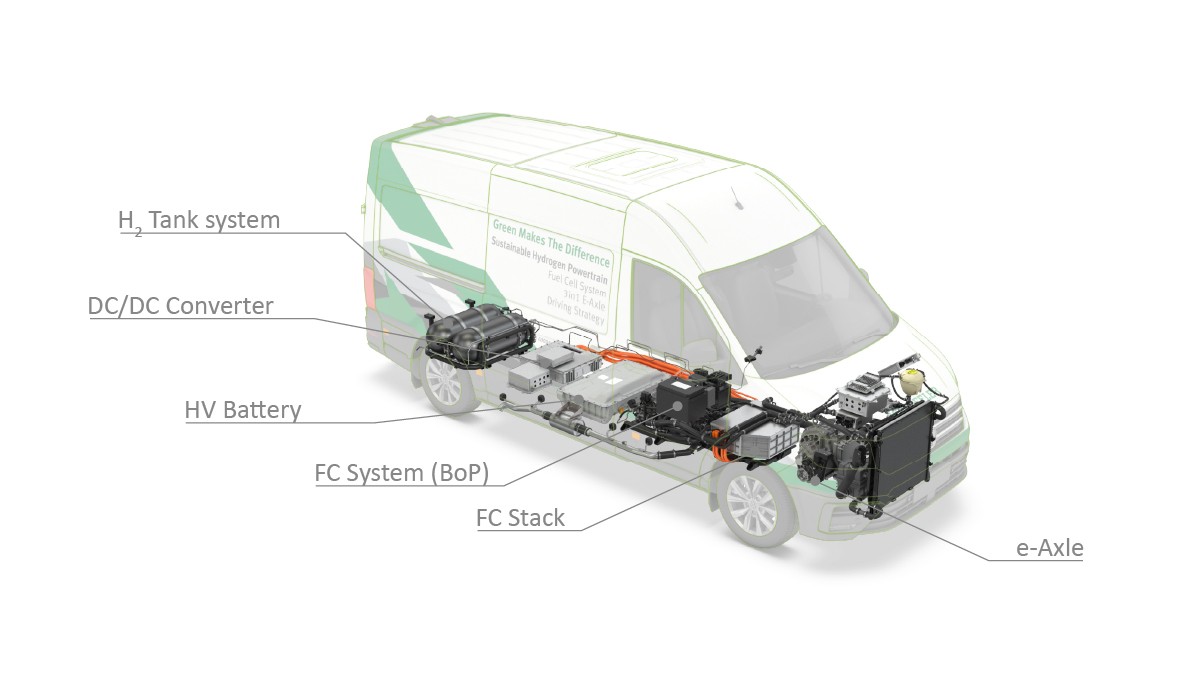

Eine zusätzliche Erweiterung der Systemgrenzen stellt ein von Schaeffler aufgebautes Demonstratorfahrzeug auf Basis des Lieferwagen Volkswagen e-Crafter dar, Bild 11. Eine relevante Frage bei der Auslegung von Brennstoffzellenantrieben betrifft die Festlegung der Größen und Leistungen der Teilsysteme. Generell kann gesagt werden, dass ein großer elektrischer Speicher einen höheren Anteil an der Leistungsbereitstellung für Beschleunigungsvorgänge übernimmt und die Dynamikanforderungen an die Brennstoffzelle dementsprechend geringer sind. Im Demonstratorfahrzeug kommt ein von anderen Volkswagen-Modellen bekannter 13-kWh-Akku zum Einsatz, der eine maximale Leistungsabgabe von 85 kW erlaubt. Das verwendete Brennstoffzellensystem ist auf eine Dauerleistung von 50 kW ausgelegt. Der Achsantrieb erfolgt über einen ebenfalls von Schaffler stammende E-Achse mit einer Maximalleistung von 140 kW einschließlich der zugehörigen Leistungselektronik.

Insgesamt ist diese Konfiguration mit einer relativ gering dynamisch betriebenen Brennstoffzelle für den Nutzfahrzeugbereich vorteilhaft, wobei die Spreizung zwischen Nenn- und Dauerleistungsbedarf mit dem Fahrzeuggewicht weiter zunimmt. Schaeffler plant, das vorgestellte Konzept künftig weiter zu optimieren. Dabei ist das Ziel, den elektrischen Achsantrieb auf die Hinterachse des Fahrzeugs zu verlagern, um im Vorderwagen Bauraum für das Brennstoffzellensystem bereitzustellen. Die Verlagerung schafft zudem Platz für weitere Wasserstofftanks im Unterboden. Gegebenenfalls wird künftig auch die Leistung der Brennstoffzelle erhöht und die Batteriegröße weiter reduziert, sodass mithilfe der Brennstoffzelle auch höhere Dynamikanforderungen bedient werden können.

Zusammenfassung

Aufgrund der hohen Energiedichte, der geringen Betankungszeit und nicht zuletzt der Infrastruktur eines künftigen Energiesystems stellen wasserstoffbetriebene Brennstoffzellen eine gute Ergänzung batterieelektrischer Antriebe dar. Schaeffler trägt mit der Industrialisierung von Komponenten und Subsysteme wesentlich dazu bei, die Herstellkosten künftiger Brennstoffzellensysteme zu senken.

Auf Komponentenebene entwickelt Schaeffler ein Bipolarplattenmodul, das konsequent auf die Industrialisierung in hohen Stückzahlen ausgelegt ist. Ein technisch herausragendes Merkmal der metallischen Bipolarplatte ist ein von Schaeffler entwickeltes Beschichtungssystem, welches Passivierung und Ionenaustrag verhindert und so eine hohe Lebensdauer ermöglicht. Auf Ebene der Subsysteme spielt die Medienversorgung eine wesentliche Rolle für Leistung und Dauerhaltbarkeit der Brennstoffzelle. Für den Luftpfad entwickelt Schaeffler einen Verdichter, der aufgrund eines Luftfolienlagers einen reibungs- und schmierungsfreien Betrieb erlaubt. Für den Wasserstoffpfad sind Rezirkulationsejektoren in Entwicklung, die eine präzise und reproduzierbare Mengensteuerung erlauben. Des Weiteren arbeitet Schaeffler an Subsystemen für Thermomanagement und elektronische Steuerung des Brennstoffzellensystems sowie an Prototyp-Stacks als Komplettmodul. Als Entwicklungsplattform kommt dafür ein Brennstoffzellensystem mit Schaeffler-Stack zum Einsatz, das im Frühjahr 2022 erstmals in einem Demonstrator auf Basis eines Volkswagen Crafter eingesetzt wird.

Vom Produktionsstart für großserientaugliche Bipolarplattenmodule bis hin zur Systemerprobung in realen Fahrzeugen deckt Schaeffler alle technischen Facetten ab, die eine schnelle Industrialisierung der Brennstoffzelle ermöglichen. Ist diese Industrialisierung erfolgreich, erhält klimaneutrale Mobilität eine weitere großserientaugliche Alternative.

[1] International Energy Agency (Hrsg.): Renewables 2021: Analyses and forecast to 2026. Revised version. Paris, 2021. https://iea.blob.core.windows.net/assets/5ae32253-7409-4f9a-a91d-1493ffb9777a/Renewables2021-Analysisandforecastto2026.pdf

[2] Handwerker, M. et al.: Comparison of Hydrogen Powertrains with the Battery Powered Electric Vehicle and Investigation of Small-Scale Local Hydrogen Production Using Renewable Energy. In: Hydrogen (2021) Nr. 2, S. 76-100, doi: 10.3390/hydrogen2010005

[3] International Energy Agency (Hrsg.): Global EV Outlook 2021. https://www.iea.org/reports/global-ev-outlook-2021/prospects-for-electric-vehicle-deployment

[4] Frost & Sullivan (Hrsg.): Global Green Hydrogen Production Set to Reach 5.7 Million Tons by 2030, Powered by Decarbonization. https://www.frost.com/news/global-green-hydrogen-production-set-to-reach-5-7-million-tons-by-2030-powered-by-decarbonization/

[5] Schutzrecht EP 3099951B1: Aerodynamisches Luftlager und Verfahren zu dessen Herstellung. 2019

[6] Rosenfeld, D. C. et al.: Comparison of advanced fuels. Which technology can win from the life cycle perspective? In: Journal of Cleaner Production 238 (2019), doi: 10.1016/j.jclepro.2019.117879

[7] Sternberg, A. et al.: Greenhouse Gas Emissions for Battery Electric and Fuel Cell Electric Vehicles with Ranges over 300 Kilometers. Freiburg: Fraunhofer ISE, 2019. https://www.ise.fraunhofer.de/content/dam/ise/en/documents/News/190815_LCA-BEV-FCEV_Results_EnglishVersion.pdf

[8] FVV (Hrsg.): Zukünftige Kraftstoffe: FVV-Kraftstoffstudie IV. Frankfurt am Main, 2021. https://www.fvv-net.de/fileadmin/user_upload/medien/download/FVV__Future_Fuels__StudyIV_The_Transformation_of_Mobility__H1269_2021-10__EN.pdf