Bits meet Metal – Optimale E-Antriebe durch die Integration innovativer System- und Softwarefunktionen

Götz Rathke | Björn Stehle

Um den optimalen E-Antrieb durch ganzheitliche Betrachtung und Verbesserung von Bauteilen und Softwarefunktionen zu erreichen, nutzt Schaeffler das Potenzial eines übergreifenden Entwicklungsansatzes. Einerseits werden die Systeme dabei mit Blick auf die Gesamtperformance so gestaltet, dass sie alle Zielsetzungen bestmöglich erfüllen. Andererseits werden die Systeme so ausgelegt, dass die Anforderungen der Komponenten berücksichtigt werden und ihre technischen Möglichkeiten voll zur Geltung kommen. Beispiele für systembezogene Entwicklungen bei Schaeffler sind die funktionale Integration der Hard- und Softwaresteuerung von E-Achsen und eine Funktion zur Nachführung der Inverterschaltfrequenz, die bei E-Antrieben Temperaturproblemen und damit Leistungseinschränkungen im Volllastbetrieb prädiktiv und optimal entgegenwirkt. Das Ergebnis dieses Vorgehens unter Bündelung der System- und Softwarekompetenz von Schaeffler ist ein Mehrwert durch smarte Systeme mit hoher Funktionsgüte, die die Transformation zur umweltfreundlichen E-Mobilität vorantreiben.

Steigende Entwicklungsanforderungen

Die automobile Zukunft kann man heute schon erfahren – längst wird am Markt eine große Vielfalt an E-Fahrzeugen in unterschiedlichen Segmenten angeboten. Alleine in Deutschland wurden 2021 mehr als 350.000 rein batterieelektrische Fahrzeuge neu zugelassen. Das entspricht einem Anteil von 13,6 % an den Gesamtneuzulassungen und einer Steigerung von 83,3 % gegenüber dem Vorjahr [1]. Ein Grund für die zunehmende Marktdurchdringung von E-Fahrzeugen sind hoher Innovationsgrad und fortschrittliche Technologien im Antrieb. Damit können die Erwartungen potenzieller Kunden wie

- hohe Reichweite, die Fahrzeugen mit Verbrennungsmotor nicht nachstehen soll

- minimale Geräuschkulisse

- vernünftiges Preis-/Leistungsniveau

- gute Fahrbarkeit und Fahrspaß

- attraktives Design

- schnelle Batterieladezyklen

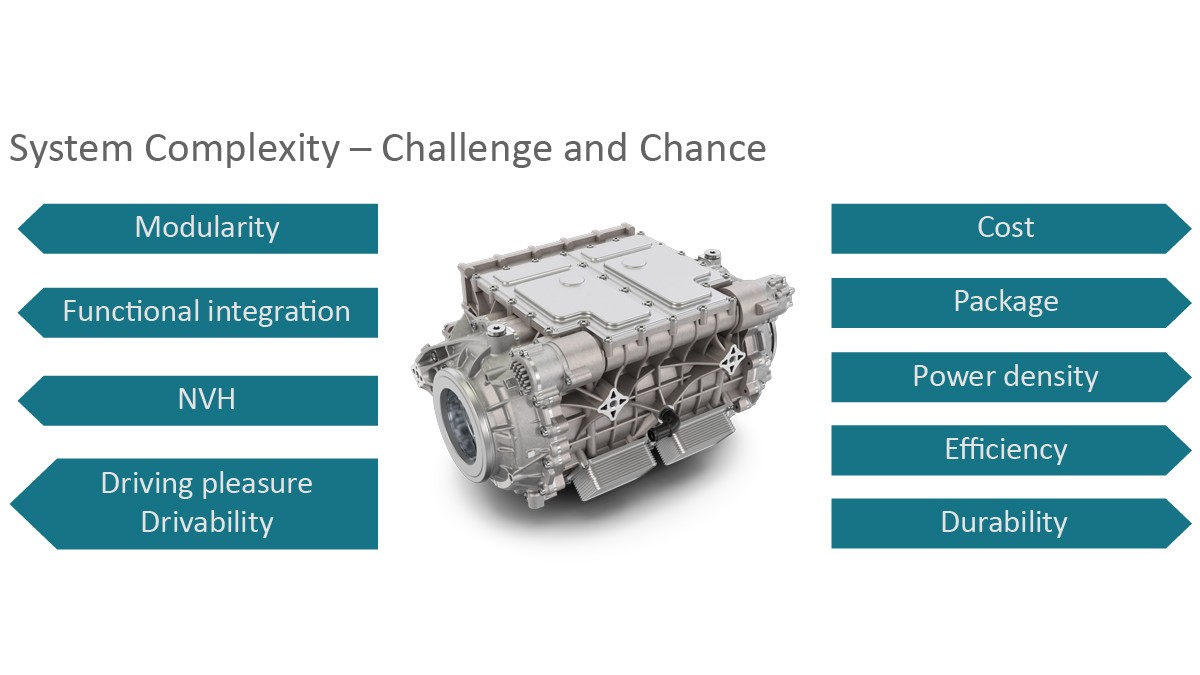

immer besser erfüllt und die bisherige Kaufzurückhaltung überwunden werden. In der Antriebsentwicklung führen diese anspruchsvollen Ziele zu einer Fülle technischer Anforderungen, etwa hinsichtlich Modularität, NVH-Verhalten, Fahrdynamik, Kosten, Package, Leistungsdichte, Effizienz oder Haltbarkeit, Bild 1.

Die aus den teilweise gegenläufigen Entwicklungsinhalten entstehenden Zielkonflikte lassen sich nicht mit einer auf Komponenten- und Subsystemebene beschränkten Betrachtungsweise im Antriebsstrang lösen, sondern nur durch ausgereifte und perfekt aufeinander abgestimmte Systeme. Schaeffler setzt daher bei der E-Mobilität auf einen ganzheitlichen systemischen Entwicklungsansatz. Einerseits werden die Systeme dabei mit Blick auf die Gesamtperformance so gestaltet, dass sie alle Zielsetzungen bestmöglich erfüllen. Andererseits werden die Systeme so ausgelegt, dass die Anforderungen der Komponenten berücksichtigt werden und ihre technischen Möglichkeiten voll zur Geltung kommen. Die konsequente Systemorientierung entlang der gesamten Entwicklungskette generiert einen erheblichen Mehrwert gegenüber der Summe der Eigenschaften der Einzelkomponenten. Ein Beispiel aus der Praxis bei Schaeffler ist die Entwicklung einer E-Achse, bei der das Gewicht durch eine geschickte Systemintegration und -optimierung von eingangs 250 kg auf nur noch 120 kg reduziert wurde.

Systementwicklung löst Zielkonflikte

Das Vorgehen von Schaeffler bei der Systementwickung von E-Antrieben wird im Folgenden exemplarisch anhand zweier Beispiele verdeutlicht. Dabei setzt Schaeffler neue Funktionalitäten einzelner Baugruppen in Hard- und Software um, die die Performance des Gesamtsystems erhöhen:

- Integrated Power Electronics: Zusammenfassung der Leistungselektronik des Elektromotors und der Getriebesteuerung

- Proaktive Inverter-Schaltfrequenz-Anpassung (ProISA): Vermeidung einer Leistungsdrosselung als Überlastschutz im Elektroantrieb durch geschickte Variation der Schaltfrequenz zum Ausgleich der Verluste zwischen Motor und Leistungselektronik.

Diese neuen Funktionalitäten tragen entscheidend dazu bei, zentrale Zielkonflikte bei der Entwicklung von E-Antrieben aufzulösen:

- Bauraum versus Funktionsumfang: Auf der einen Seite wird durch immer mehr Komponenten und Systeme im Fahrzeug der verfügbare Bauraum knapper, auf der anderen Seite erfordern neue, fortschrittliche Fahrzeugfunktionen immer mehr und leistungsfähigere Steuergeräte mit höherer Rechenleistung.

- Fahrspaß und kontinuierliche Volllastfahrt versus Effizienz und Leistungsreserven: E-Antriebe bieten volles Drehmoment ab der ersten Motorumdrehung und vermitteln viel Fahrspaß. Nutzt der Fahrer die Motorleistung jedoch permanent aus, können einzelne Subsysteme des E-Antriebs unter Umständen ihre Grenztemperatur erreichen. Aus Bauteilschutzgründen wird dann die Systemleistung verringert, dem Fahrer steht dann nur noch eine reduzierte Antriebsleistung zur Verfügung.

Integrierte Leistungselektronik

Bei hochintegrierten Elektroantrieben wie E-Achsen bildet die Elektromaschine mit dem Getriebe eine modulare Einheit [2]. Demgegenüber erfolgt das Management der eingesetzten Getriebeaktorik und des E-Motors bei heutigen Konzepten nach wie vor meist über zwei getrennte Steuergeräte. Die Leistungselektronik eines Hochvolt-Antriebssystems unterteilt sich in der Regel in einen Niedervolt- und einen Hochvoltteil. Der Niedervoltteil steuert dabei die Motorfunktion über das Control Board (Steuerungspfad) und stellt darüber hinaus die elektrische Verbindung zum Niedervoltnetz des Fahrzeugs her. Der Steuerungspfad arbeitet im Niedervoltbereich mit 12, 24 oder 48 V Bordnetzspannung. Im Gegensatz dazu liegt im Leistungspfad die Hochvolt-Fahrspannung von 400 oder 800 V an. Das Control Board stattet die Leistungselektronik – sozusagen als deren Gehirn – mit Intelligenz aus. Es regelt beispielsweise durch Anpassung von Frequenz, Phasenlage und Spannung des erzeugten Drehfelds die Drehmomentabgabe oder Drehzahl des Hochvolt-Traktionsmotors. Losgelöst von der Leistungselektronik koordiniert das Getriebesteuergerät die Aktorik. Die Kommunikation zwischen dem Control Board der Leistungselektronik und dem Getriebesteuergerät erfolgt indirekt über das Bussystem des Fahrzeugs.

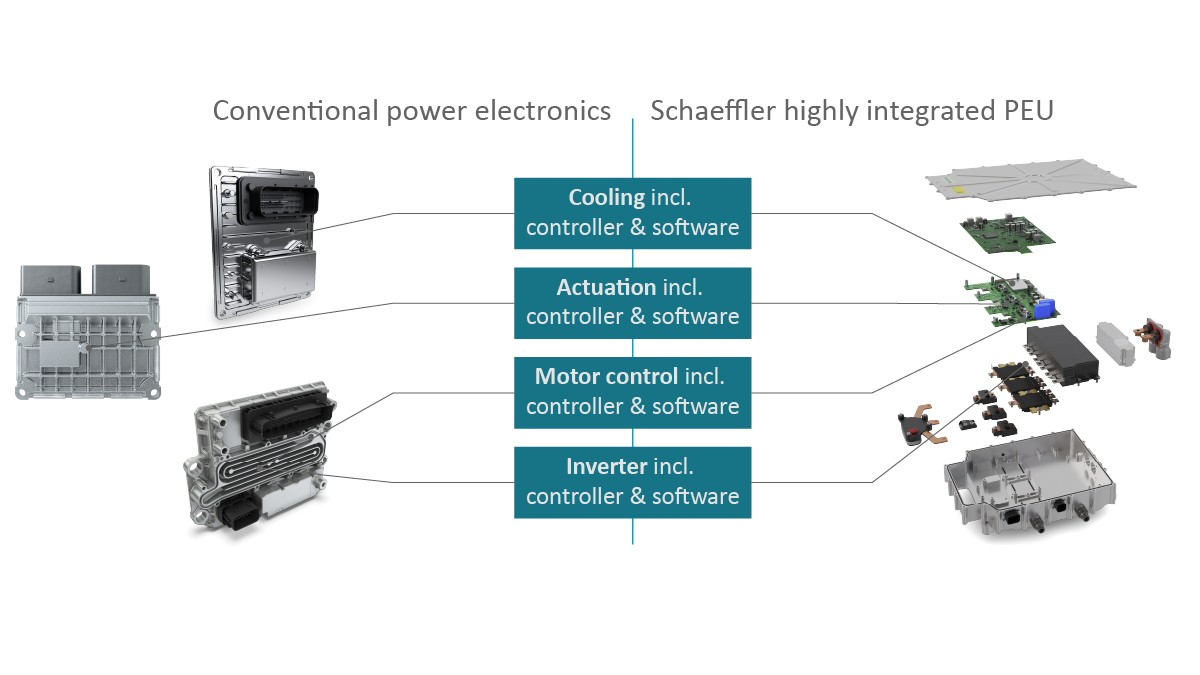

Eine neue Steuergerätearchitektur von Schaeffler ordnet die Soft- und Hardwarebestandteile von Leistungselektronik und Aktoriksteuerung nun neu, Bild 2. Statt der bisherigen Abgrenzung zwischen der Motor- und Getriebesteuerung steht dabei die funktionsorientierte Zusammenführung der Aktoriksteuerung und des Control Boards der Leistungselektronik im Mittelpunkt.

Hardwareseitig führt die Zentralisierung der Steuerungsfunktionen auf einer Platine zu Einsparungen auf Bauteilebene, da viele Elektronikkomponenten wie der Microcontroller für beide Steuerungskreise verwendet werden können. Darüber hinaus ergeben sich weniger Aufwand in der Fertigung des Steuermoduls, geringerer Bauraumbedarf und einfachere Montage am Getriebe. Auch benötigt das Konzept weniger Kabel und Steckverbindungen, beispielsweise zum Anschluss an das Bussystem der Fahrzeugelektronik. Im Sinne der Nachhaltigkeit führt das gemeinsame Nutzen des Mikrocontrollers ebenfalls zu einem merklich reduzierten Materialbedarf. Aus funktionaler Sicht steigt die Regelgüte des Gesamtsystems. Durch die Zusammenführung der Motor- und Getriebesteuerung kann die Gesamtfunktion des Antriebs besser abgestimmt werden. Dadurch erhöhen sich Effizienz und Komfort für die Fahrzeuginsassen. Beispielsweise werden die Latenzzeiten zwischen dem motor- und getriebesteuernden Teil reduziert. Die Funktionsgüte einer Abkoppeleinheit profitiert unmittelbar von einer direkten Kommunikation zwischen der Drehzahlangleichung über die E-Maschine und der Ansteuerung des Schaltelements. Zudem werden bei einem Zweiganggetriebe die Schaltzeiten verringert, da die Drehzahl der E-Maschine besser auf einen Gangwechsel abgestimmt werden kann. Zudem kann die Buslast deutlich reduziert werden, weil der Datenaustausch nun über interne Steuergerätegrößen erfolgt. Ein weiterer Vorteil ist, dass die Größen nun im richtigen Zeitkontext vorliegen und verarbeitet werden können, im Gegensatz zu den asynchronen Daten, die beispielsweise der CAN-Bus liefert.

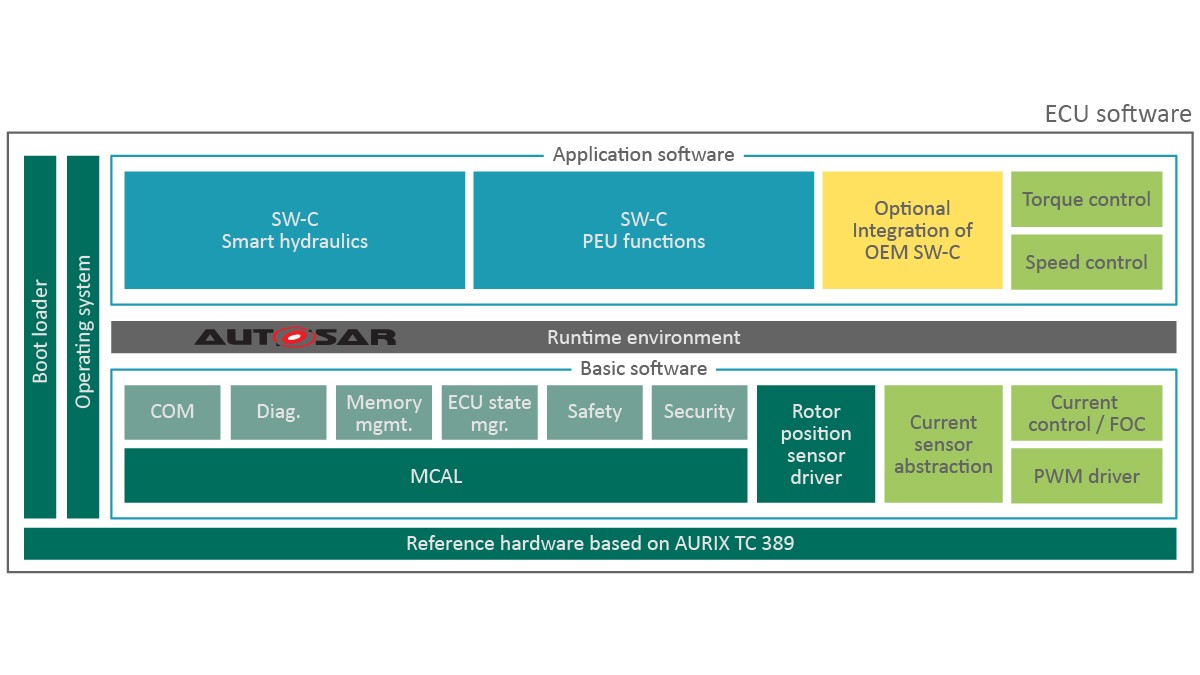

Für die Steuerungssoftware hat Schaeffler eine modulare Architektur geschaffen, die sich flexibel an die unterschiedlichen Anforderungen der verschiedenen Entwicklungsprojekte anpassen lässt. Kunden der Hardware können sich das gewünschte Softwarepaket und die Unterstützung durch Schaeffler bei der Erstellung der eigenen Rechencode-Bausteine für die Systemapplikation maßgeschneidert zusammenstellen, Bild 3. Die Schaeffler-Inhalte können dabei

- nur die an die Elektronik angepasste AUTOSAR Basis-Software

- den kompletten Softwarefunktionsumfang für eine E-Achse inklusive Integration und Applikation (als Turn-key-Projekt)

- die Integration OEM-eigener Programmbausteine bei Schaeffler

- die Lieferung von Softwarebausteinen für die Integration beim OEM für dessen Steuergeräteplattform

umfassen.

ProISA: Vermeidung einer Leistungsdrosselung als Überlastschutz im Elektroantrieb

Das Berücksichtigen von Grenzkurven ist nicht nur im Komfortbereich von großer Bedeutung, sondern spielt insbesondere auch bei der Einhaltung von Maximaltemperaturen im Antrieb eine entscheidende Rolle. Die Temperaturentwicklung der E-Antriebskomponenten ist maßgeblich von der Last abhängig, mit der sie betrieben werden. Wird ein E-Fahrzeug beispielsweise über längere Zeit mit Volllast bewegt, steigen die Temperaturen im E-Motor und im Inverter an. Um eine Überhitzung der Bauteile sicher zu verhindern, reduziert die Leistungselektronik den Strom und damit die Leistung des Antriebs. Die Anwendung dieser Schutzfunktion entspricht dem heutigen Stand der Technik. Allerdings stellt dieses sogenannte Derating einen deutlichen Eingriff dar, der für den Fahrer als Leistungsverlust spürbar sein kann.

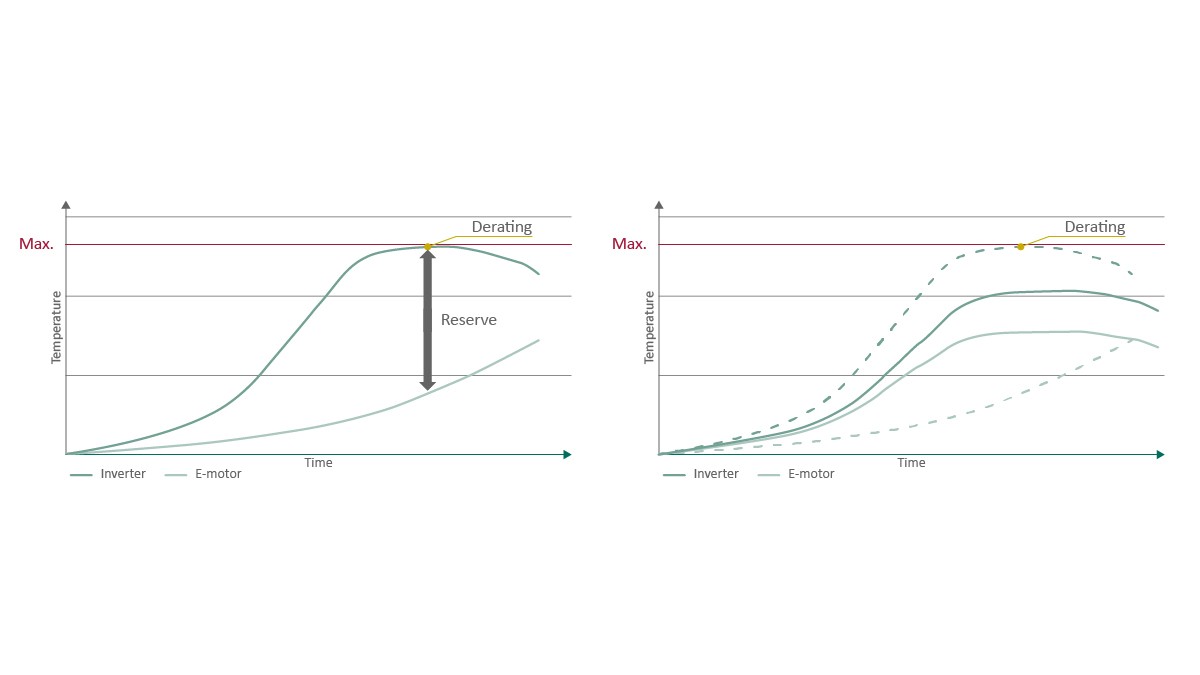

Um bei hohen Lastanforderungen die Derating-Grenze zu verschieben und damit so lange wie möglich einen Antrieb mit voller Leistung zur Verfügung zu stellen, hat Schaeffler die Proaktive Inverter-Schaltfrequenz-Anpassung (ProISA) entwickelt. Die Grundlage dieser Funktion bildet das umfassende Gesamtsystemverständnis von Schaeffler im Bereich der Elektroantriebe. Statt Motor und Inverter wie heute üblich als eine thermische Einheit zu betrachten, hat Schaeffler die individuellen Eigenschaften der beiden Komponenten analysiert und für das Gesamtsystem nutzbar gemacht. Denn Elektromotor und Inverter verhalten sich thermisch unterschiedlich – bei den verschiedenen Hochlastfällen gerät häufig zunächst nur eine Komponente an ihre Temperaturgrenze, während die andere noch unproblematisch ist, Bild 4.

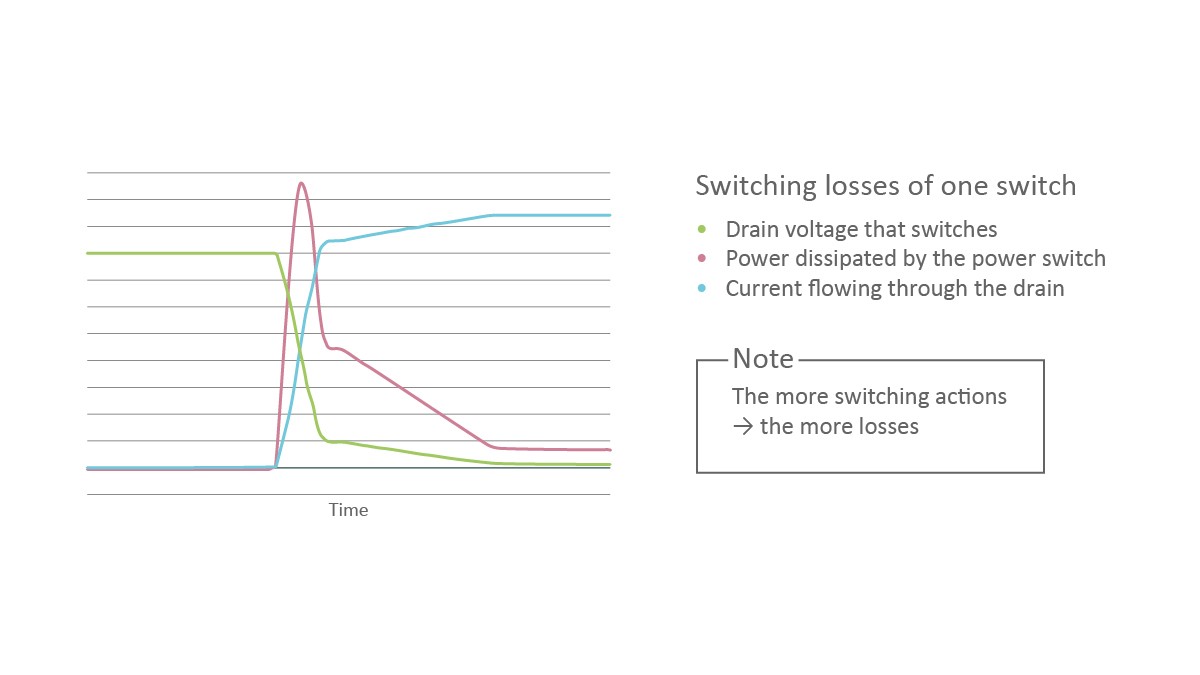

ProISA von Schaeffler nutzt dieses Phänomen, indem sie die Komponenten durch Variation der Inverterschaltfrequenz thermisch ausbalanciert. Der Kern des Ansatzes ist das grundsätzlich gegenläufige Verhalten beider Komponenten. Beim Inverter steigen die Verluste und damit Temperaturen parallel zur Schaltfrequenz. Das resultiert daraus, dass im Wesentlichen während des eigentlichen Schaltvorgangs des MOSFETS in dessen Übergangsbereich elektrische Verlustleistung über dem Durchlasswiderstand anfällt und dabei Wärme erzeugt wird, Bild 5. Je mehr Schaltvorgänge der Inverter in einem Zeitintervall vornimmt, desto mehr Wärmeenergie wird in den Leistungsschalter eingetragen. Beim Elektromotor sinken demgegenüber die Eisen- und Kupferverluste und damit die Temperaturen mit steigenden Schaltfrequenzen und damit besserer Annäherung an ein ideales Drehfeld.

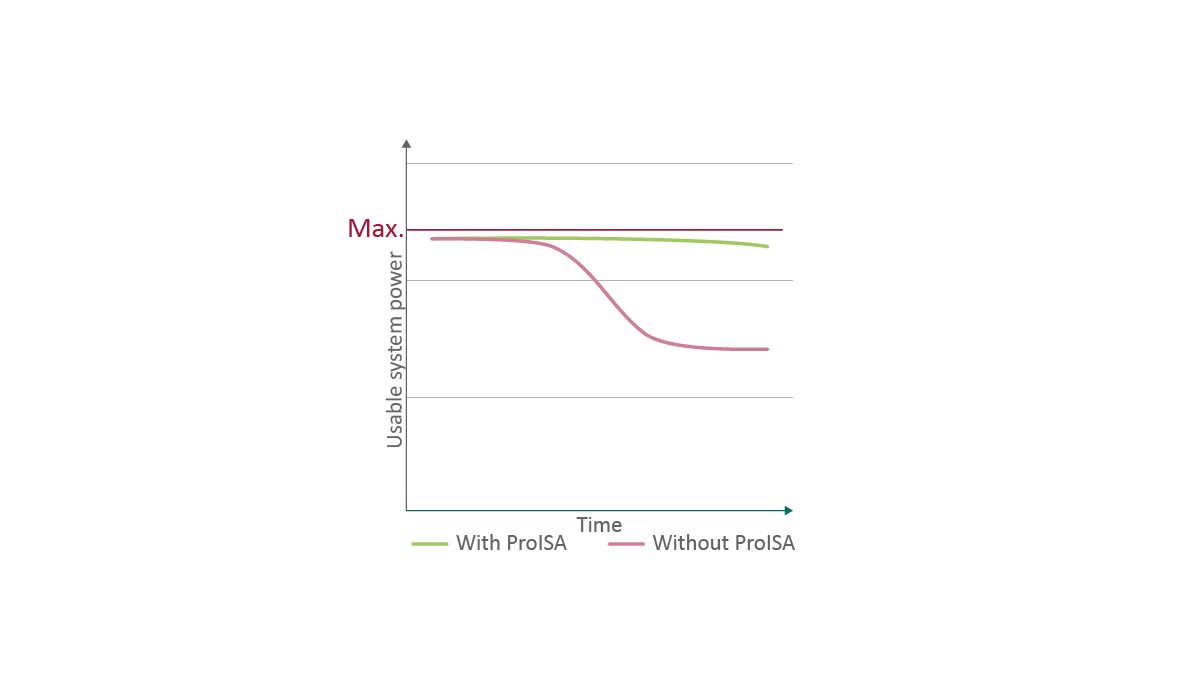

Durch kurzfristige Anpassungen des Frequenzverlaufs reduziert ProISA von Schaeffler die Temperatur der jeweils am stärksten belasteten Komponente. Die daraus resultierende stärkere Hitzeentwicklung bei der anderen Komponente kann in Kauf genommen werden, solange auch hier die Grenztemperatur nicht überschritten wird. ProISA bildet damit eine Vorstufe der Derating-Schutzfunktion; sie ersetzt sie nicht, sondern ist darauf angelegt, deren Eingriffe zu minimieren oder sogar unnötig zu machen, indem die thermischen Reserven aller Systemkomponenten voll ausgenutzt werden, Bild 6. Ein Derating erfolgt erst dann, wenn das System insgesamt seine Temperaturgrenze erreicht.

Im Folgenden wird die Wirkweise von ProISA anhand zweier Beispiele bei einer Fahrt auf der Nürburgring Nordschleife dargestellt. Der Vorteil dieses Rundstreckenkurses ist, dass in einer kurzen zeitlichen Abfolge unterschiedliche Hochlastsituation auftreten, die auch im realen Straßenverkehr vorkommen können, dort aber räumlich und zeitlich gestreckt vorliegen.

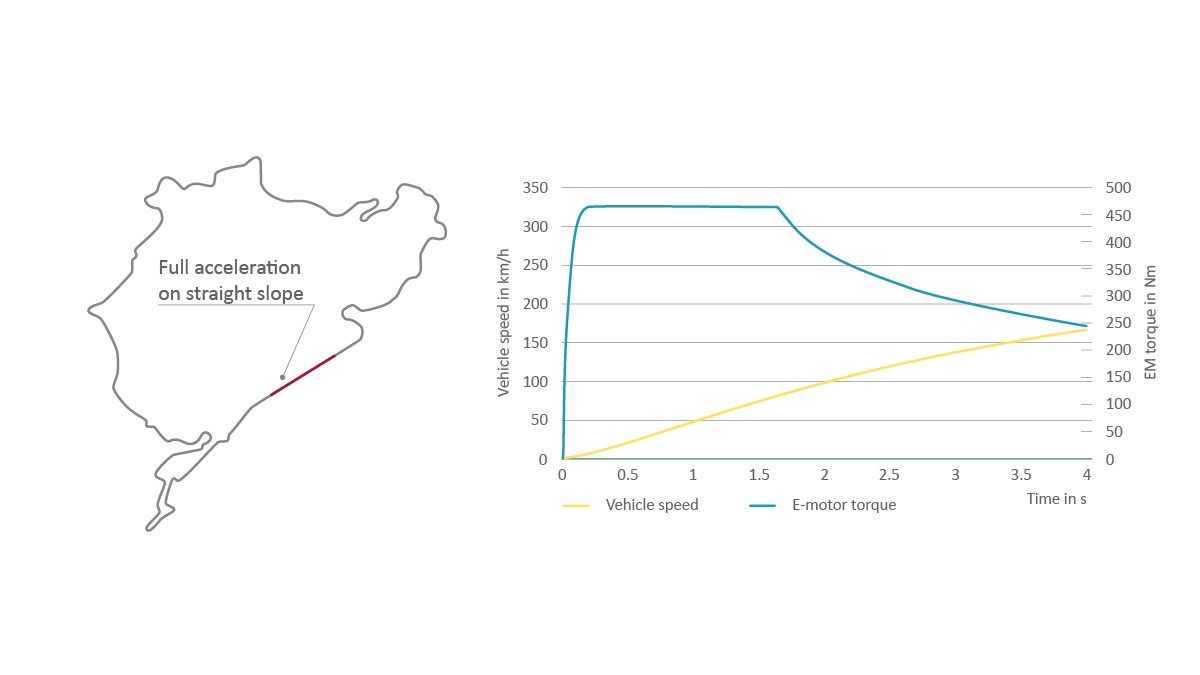

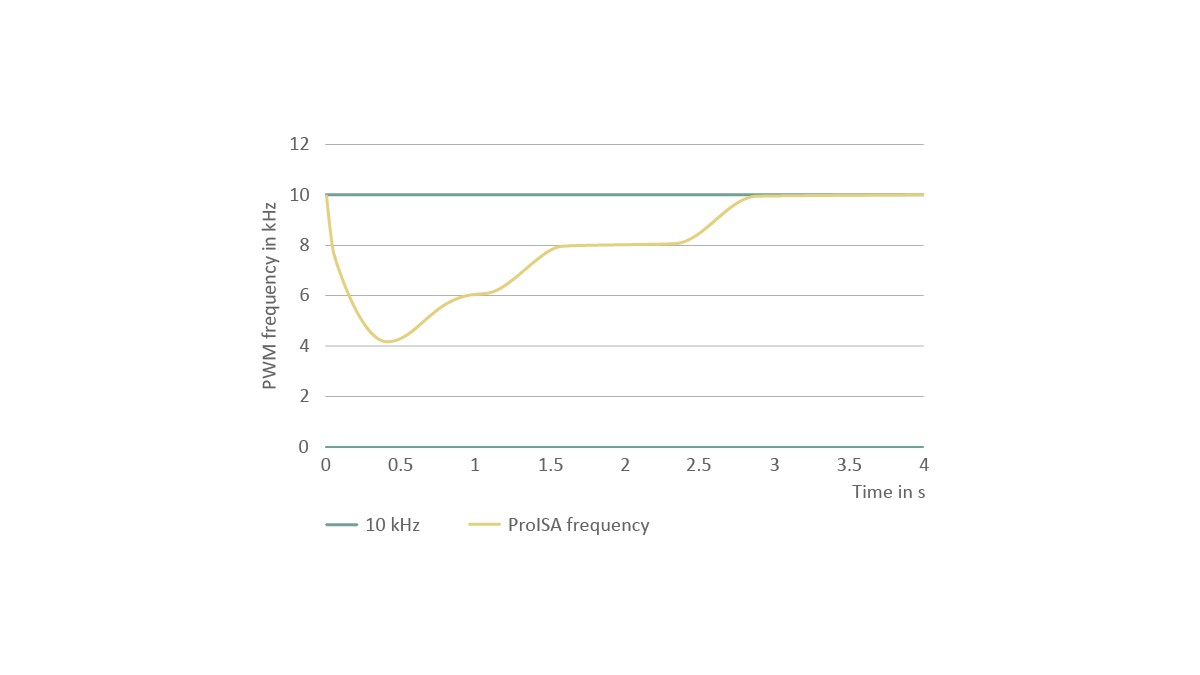

Für das erste Beispiel, die Fahrt bei erhöhtem Drehmomentbedarf, stellt Bild 7 (rechts) einen charakteristischen Geschwindigkeits- und Drehmomentverlauf über die Zeit dar. Diese Situation ist für den Inverter besonders belastend, dementsprechend wird bei der weiteren Betrachtung auf ihn fokussiert. In Bild 8 ist die Temperatur des Inverters aufgetragen. Die rote Linie zeigt die Grenztemperatur von 170 °C, die aus Bauteilschutzgründen nicht überschritten werden darf. In Weiß ist der Temperaturverlauf eines Inverters mit einer starren Schaltfrequenz von 10 kHz dargestellt. Schon nach circa 0,8 s wird die Maximaltemperatur überschritten, sodass das Derating eingreifen muss. Mit der flexiblen Frequenzanpassung durch ProISA hingegen bleibt die Temperatur immer unter dem zulässigen Wert (hellblaue Kurve). Bild 9 zeigt den dafür eingestellten Frequenzverlauf des Inverters. Die Obergrenze des Regelbereichs bildet die reguläre Inverterfrequenz von 10 kHz, die Untergrenze wird durch die Systemeigenschaften, hier insbesondere das NVH-Verhalten, bestimmt. In vorliegenden Beispielfall liegt sie bei 4 kHz.

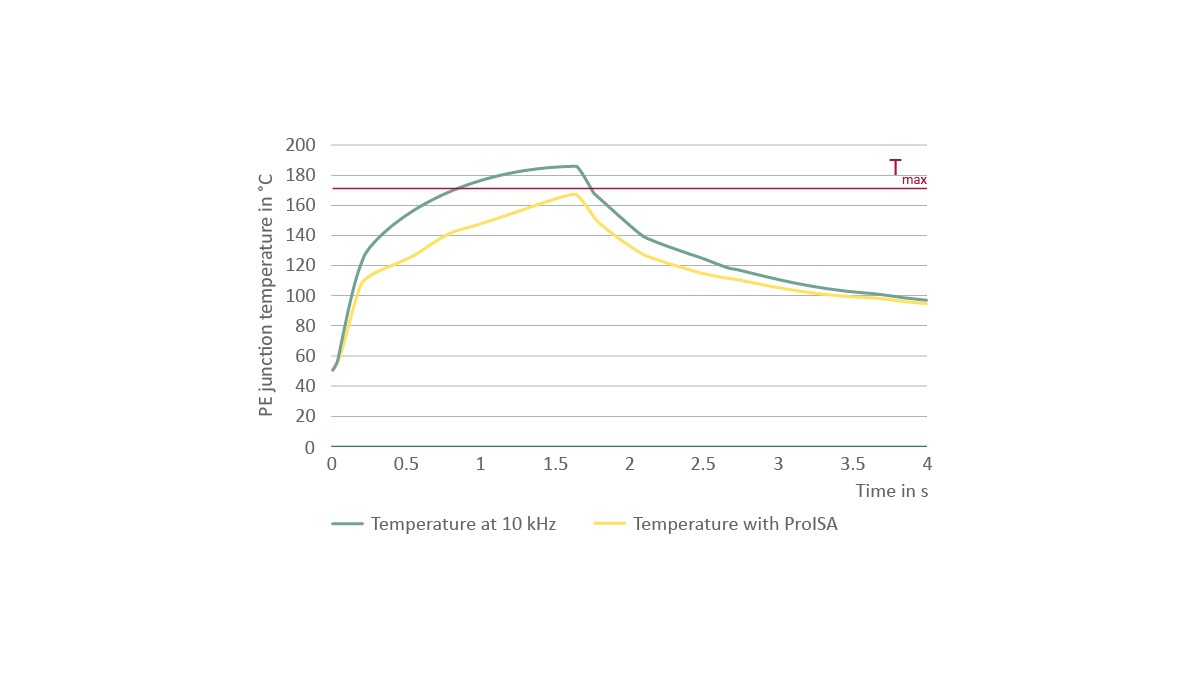

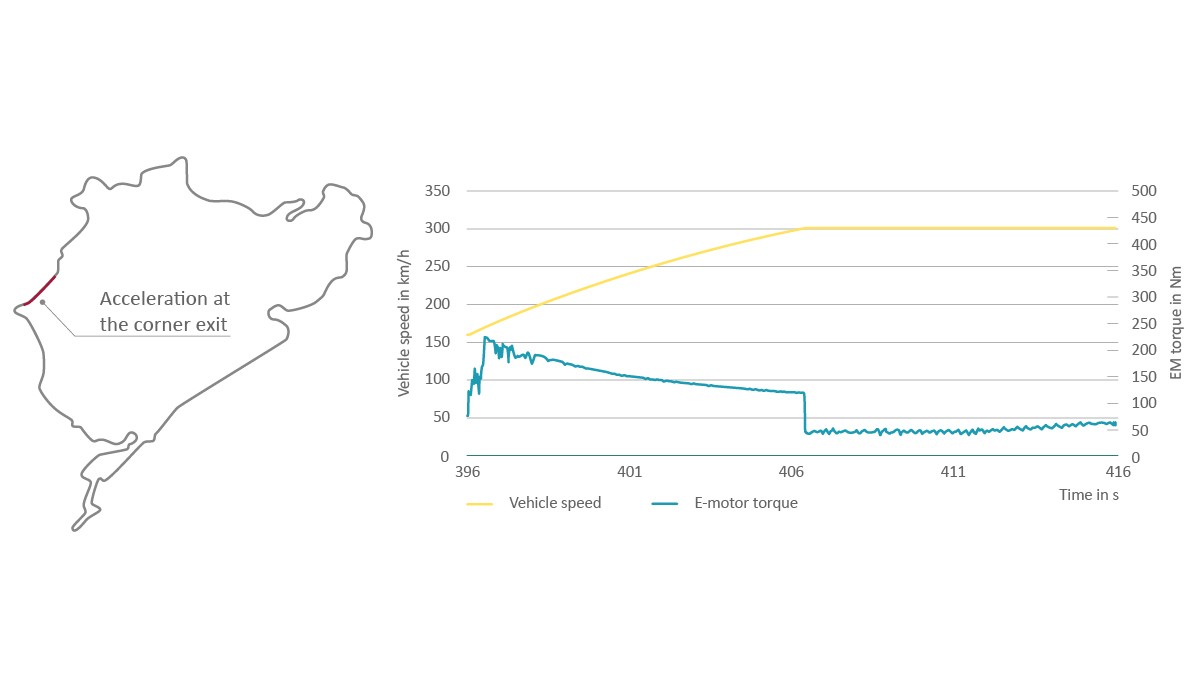

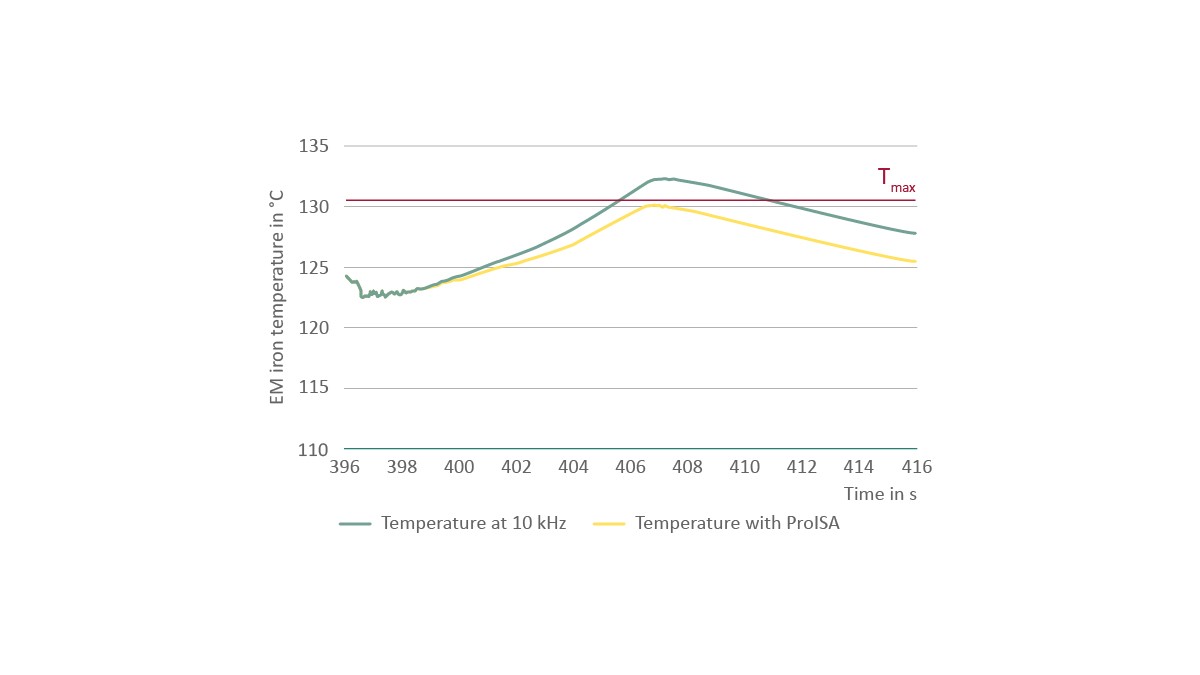

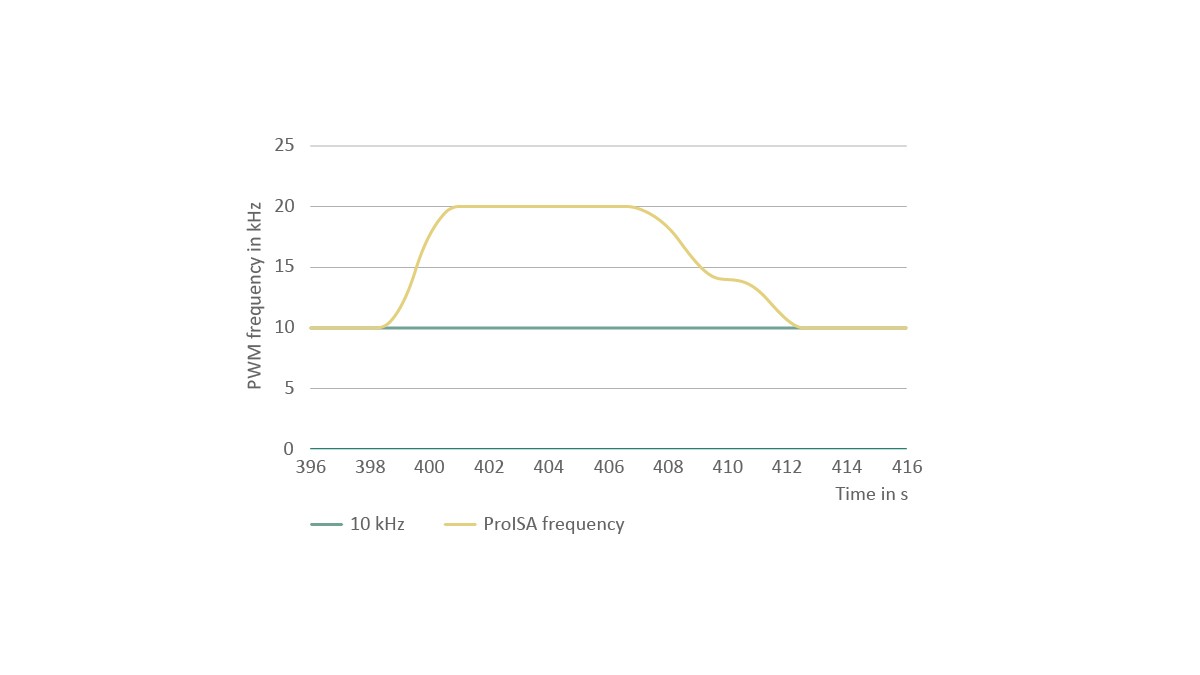

Das zweite Beispiel der ProISA-Anwendung – eine längere Volllastfahrt, bei der abgebremst werden muss, gefolgt von einem Beschleunigungsvorgang – ist für den Motor besonders thermisch fordernd. Bild 10 (rechts) stellt den Verlauf von Fahrzeuggeschwindigkeit und Drehmoment in dieser Fahrsituation über der Zeit dar. Die dabei entstehenden Temperaturen sind in Bild 11 visualisiert. Wie schon im vorherigen Beispiel überschreitet der Motor ohne ProISA zeitweise die Temperaturgrenze, während die zulässigen Temperaturen mit ProISA im Limit bleiben. In diesem Fall erhöht die Funktion die Schaltfrequenz von 10 auf 20 kHz, um die Verluste des Motors und damit die Wärmeentwicklung zu verringern, Bild 12.

Anders als im vorhergehenden Beispiel wird dabei jedoch schon sehr früh, noch vor dem Brems- und Beschleunigungsvorgang, auf die hohe Frequenz geschaltet. Der Grund ist die hohe thermische Masse des Motors. Die resultierende verzögerte Abkühlung muss beim Thermomanagement berücksichtigt werden. Dafür hat Schaeffler eine proaktive Schaltfunktion in ProISA implementiert. Sie bewirkt, dass noch vor einer temperaturkritischen Situation auf die höhere Frequenz geschaltet wird, um ein mögliches zukünftiges Überhitzen des Motors frühzeitig zu vermeiden und auch in anspruchsvollen Situationen wie eine Beschleunigung nach einem Bremsmanöver auf ein Derating des Antriebs verzichten zu können.

Auf die Gesamtstrecke der Nürburgring Nordschleife bezogen hat ProISA bei einer Testfahrtsimulation 25 Derating-Eingriffe der E-Motorsteuerung verhindert, die die Leistung in Summe über einen Zeitraum von 52 s reduziert hätten. Mit ProISA konnte so ein Vorteil bei der Rundenzeit von 5 s erzielt werden.

Zusammenfassung

Bei der Entwicklung von E-Fahrzeugen können die vielfältigen, teilweise gegenläufigen Anforderungen nicht mehr durch die Funktion einzelner Komponenten, sondern nur in ihrem Zusammenspiel im Gesamtsystem umgesetzt werden. Schaeffler nutzt das Potenzial eines übergreifenden Entwicklungsansatzes, um die Systemintegration bei E-Antrieben voranzutreiben und aus dem System heraus neue Funktionen zu generieren. Einerseits werden die Systeme dabei mit Blick auf die Gesamtperformance so gestaltet, dass sie alle Zielsetzungen bestmöglich erfüllen. Andererseits werden die Systeme so ausgelegt, dass die Anforderungen der Komponenten berücksichtigt werden und ihre technischen Möglichkeiten voll zu Geltung kommen.

Ein Beispiel innovativer Systemfunktionen für E-Achsen ist die Integrated Power Electronic, die die Hardware der Leistungselektronik des Elektromotors und der Getriebesteuerung zusammengefasst. Für die Steuerungssoftware der Integrated Power Electronic hat Schaeffler eine modulare Architektur geschaffen, die sich flexibel an die unterschiedlichen Anforderungen der verschiedenen Entwicklungsprojekte anpassen lässt. Die ProISA-Funktion (Proaktive Inverter-Schaltfrequenz-Anpassung) setzt beim thermischen Überlastschutz des E-Antriebs an. Dem harten Eingriff durch ein Derating vorgelagert, sorgt sie durch ein intelligentes Ausbalancieren der Schaltfrequenz von Motor und Inverter in fordernden Situationen wie einer Volllastbeschleunigung länger für volle Antriebsleistung ohne Temperaturprobleme.

Das Ergebnis der gebündelten System- und Softwarekompetenz von Schaeffler ist ein Mehrwert durch smarte Systeme mit hoher Funktionsgüte, die die Transformation zur umweltfreundlichen E-Mobilität vorantreiben.

[1] Kraftfahrt-Bundesamt (Hrsg.): Fahrzeugzulassungen im Dezember 2021 – Jahresbilanz. https://www.kba.de/DE/Presse/Pressemitteilungen/Fahrzeugzulassungen/2022/pm01_2022_n_12_21_pm_komplett.html?snn=3662144&fromStatistic=3536106&yearFilter=2021&monthFilter=12_Dezember, abgerufen: 15. Januar 2022

[2] Pfund, T.: Die Schaeffler eDrive Plattform - modular und hochintegriert. Baden-Baden: Schaeffler Kolloquium, 2018