Ziemlich viel Wind

Weltweit werden immer mehr Windkraftanlagen errichtet. Mit dem Erfolg des Windstroms gewinnt die Produktivität der Anlagen immer größere Bedeutung. Schaeffler trägt dazu durch zuverlässige Komponenten und ein umfangreiches Serviceangebot bei.

Rekorde & Bestmarken

Das Windjahr 2015 begann mit einem neuen Rekord. Die in Deutschland installierten Windkraftanlagen produzierten im Januar 9.776 Gigawattstunden Strom, so viel wie nie zuvor in einem einzelnen Monat. Diese Strommenge entspricht der Erzeugung von zwölf Kernkraftwerken, die bei voller Leistung rund um die Uhr betrieben würden. Die neue Bestmarke ist auf den konsequenten Ausbau der Windkraft zurückzuführen, der im Jahr zuvor ebenfalls neue Rekordmarken erklomm.

Nach Angaben des Maschinenbauverbandes VDMA wurden 2014 allein an Land („on shore“) neue Anlagen mit einer Gesamtleistung von 4,8 Gigawatt installiert. Hinzu kommen die im Meer neu installierten Anlagen („off shore“). Der Zubau fiel zwar deutlich niedriger aus als an Land. Alle Offshore-Anlagen kamen zusammen jedoch Ende 2014 erstmals auf eine Leistung von mehr als einem Gigawatt.

Global Player in Sachen Windkraft

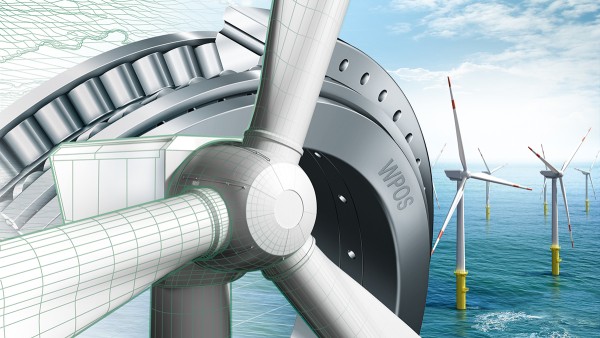

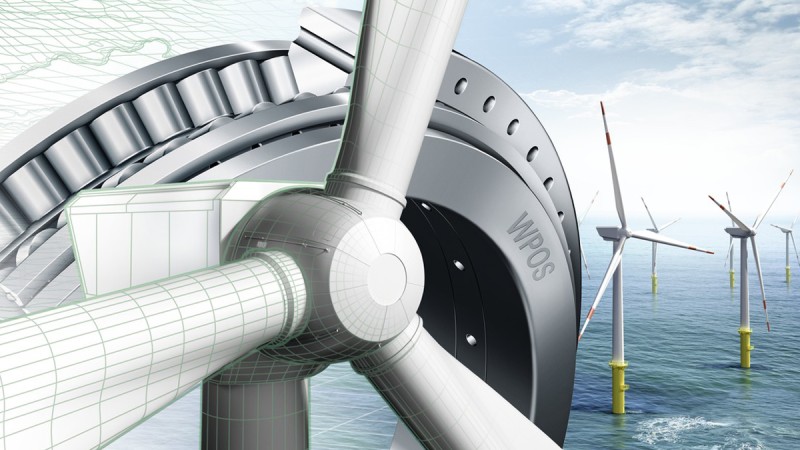

Schaeffler ist heute ein Global Player, der die passende Lagerlösung für jede Windkraftanlage liefert. Schon seit den achtziger Jahren, als die ersten Großwindanlagen in Deutschland getestet wurden, war Schaeffler dabei. In China besitzt das Unternehmen nicht nur Fertigungskapazitäten, sondern in Anting – in der Nähe Shanghais – auch eine Mannschaft, die Windkraftkomponenten speziell für lokale Kunden entwickelt. Auch in den USA und in Indien werden Großlager für die jeweiligen Märkte gefertigt.

Einheitlich verläuft die Entwicklung in den Märkten nicht: International dominiert die Zwei-Megawatt-Klasse mit entsprechend hohen Stückzahlen. In Europa ist hingegen ein Trend zu höheren Leistungen zu spüren. So betrug die durchschnittliche Leistung einer 2014 in Deutschland neu installierten Anlage bereits 2,7 Megawatt. Damit wächst der Rotordurchmesser, er beträgt durchschnittlich derzeit 99 Meter. Zum Vergleich: Das Großraumflugzeug A380 hat eine Spannweite von nur 80 Metern. Damit ist das Ende der Fahnenstange noch lange nicht erreicht: Anfang 2014 ging in Dänemark der erste Prototyp einer Offshore-Anlage von MHI Vestas in Betrieb. Die Spitzenleistung von acht Megawatt wird mit einem Rotordurchmesser von 164 Metern erreicht.

Wirtschaftliche Windkraftanlagen brauchen zuverlässige Komponenten

Strom aus Windkraftanlagen muss heute wirtschaftlichen Kriterien genügen - ein entscheidender Unterschied zu den Pioniertagen. Die Schaeffler-Kunden, also die Anlagen- und Getriebehersteller, stehen in einem harten, globalen Wettbewerb. Damit gewinnen die Lebensdauerkosten der Windkraftanlage an Bedeutung, die vor allem von drei Faktoren abhängig sind: den Investitionskosten, dem Gesamtwirkungsgrad und der Ausfallsicherheit über die gesamte Betriebsdauer, die mindestens 20 Jahre beträgt.

Um die Investitionskosten zu senken, gilt es angesichts der hohen Mengen an Stahl, die in einer Windkraftanlage verbaut werden, Material zu sparen oder die Leistungsdichte zu erhöhen. Für Schaeffler bedeutet dies vor allem, Lösungen anzubieten, die das „Downsizing“ ermöglichen.

Entscheidend für die wirtschaftliche Bilanz einer Windkraftanlage ist die Anzahl der erzielbaren Betriebsstunden. Stillstandszeiten sind unbedingt zu vermeiden. Hinzu kommt, dass Reparaturen vor allem von Offshore-Anlagen sehr aufwändig sind. Fällt auf See ein Getriebe wegen eines Lagerschadens aus, kostet das den Betreiber mindestens eine Million Euro. Zuverlässigkeit ist für die Anlagenhersteller heute ein entscheidendes Differenzierungskriterium - egal ob an Land oder im Meer.

Von der Mehrkörpersimulation bis zum Großlagerprüfstand

Es ist wichtig, die Lager so auszulegen, dass die Tragfähigkeit unter allen auftretenden Bedingungen gewährleistet ist, ohne sie „überzudimensionieren“ – also Sicherheiten einzubauen, die gar nicht benötigt werden. Dabei helfen nicht nur die lange Erfahrung im Windkraftgeschäft, sondern vor allem auch entsprechende Entwicklungswerkzeuge. So kann mithilfe einer Mehrkörpersimulation eine komplette Windkraftanlage inklusive des detaillierten Antriebsstrangs untersucht werden, bevor der erste Prototyp gebaut ist. Auf dem Großlagerprüfstand "Astraios" in Schweinfurt können die Schaeffler-Spezialisten anschließend überprüfen, ob ihre Berechnungen korrekt waren. Hier können Lager mit einem Durchmesser von bis zu 3,5 Metern für Windkraftanlagen bis zu sechs Megawatt Spitzenleistung untersucht werden.

Großlagerprüfstand "Astraios"

ASTRAIOS simuliert die realen Lasten und Momente, die in einer Windkraftanlage auftreten. Mehr als 300 Sensoren in den Testlagern liefern Informationen, die für verschiedene Analysen ausgewertet werden.

Innovative Lösungen zur Vermeidung von White Etching Cracks

Seit langer Zeit bereitet den Anlagenherstellern und -betreibern ein Phänomen große Sorgen, das von Ingenieuren als „White Etching Cracks“ beschrieben wird. Gemeint sind Schäden in den Lager-Laufbahnen, die sich, von außen zunächst unsichtbar, unter der Oberfläche in Form besonders harter Zonen manifestieren. Durch das Überrollen mit den Wälzkörpern kommt es zu Rissen zwischen den harten Zonen und dem angrenzenden Material, die sich unter weiterer Belastung bis an die Oberfläche fortpflanzen und diese schließlich zerstören. In aufwändigen Prüfstandsversuchen ist es Schaeffler als erstem Lagerhersteller gelungen, WEC-Schäden reproduzierbar zu erzeugen. Nun ist Abhilfe in Sicht. Neben einer umfassenden Beratung zur Reduzierung der Einflussfaktoren, die die Enstehung von White Etching Cracks begünstigen, bietet Schäffler verschiedene Lösungen an, um Lagerungen gegenüber White Etching Cracks widerstandsfähiger zu machen und sie vor einem frühzeitigem Ausfall zu schützen.

Beschichtung Durotect B

Die von Schaeffler empfohlene und statistisch belegte Technologie für eine effiziente und wirtschaftliche Reduktion von WEC-Schäden ist das Durchhärten der Lager in Kombination mit Durotect B, einer Weiterentwicklung konventioneller Brünierschichten.

Einsatzstahl Mancrodur

Alternativ kann der Einsatzstahl "Mancrodur" verwendet werden, der carbonitriert wird. Beim Carbonitrieren wird in die Lageroberfläche Stickstoff und Kohlenstoff eingebracht und die Oberfläche anschließend gehärtet. Carbonitriertes Mancrodur gewährleistet gegenüber dem Standardlager eine um 25 Prozent erhöhte Tragzahl. Um robust gegenüber WEC zu sein, werden diese Lager ebenfalls mit Durotect B beschichtet.

Spezialstahl Cronidur 30

Auf Nummer sicher geht die dritte Lösung. Dabei setzt Schaeffler den Spezialstahl "Cronidur 30" ein, der einen hohen Chromanteil aufweist und z. B. in der Luftfahrt zum Einsatz kommt. Damit kann die Entstehung von WEC nach heutigem Kenntnisstand vollkommen ausgeschlossen werden.

Condition Monitoring für Windkraftanlagen

Um die Zuverlässigkeit von Windkraftanlagen zu steigern, ist es wichtig, den Zustand der Maschinenelemente zu kennen und unabdingbare Wartungsarbeiten vorausschauend zu planen. Schaeffler will als Partner der Betreiber dazu beitragen, dass die Lebenszykluskosten so gering wie möglich ausfallen. Dafür betreibt das Unternehmen in Deutschland ein Online-Monitoringzentrum, in dem die Zustandsdaten von Windkraftanlagen überwacht werden können. Die permanente Überwachung zeigt Schäden frühzeitig auf und ermöglicht so eine vorausschauende Wartung. Für Anlagen, die nicht ab Werk mit Systemen zur elektronischen Zustandsüberwachung ausgerüstet sind, bietet Schaeffler eine Nachrüstlösung an. Zudem gehört eine Vor-Ort-Inspektion mit mobilen Analysegeräten zum Programm.

Eine mobile Lösung zur Schwingungsüberwachung des gesamten Antriebsstrangs von Windkraftanlagen bietet das FAG WiProM. Das FAG WiProM liefert qualitativ hochwertige und aussagekräftige Daten und ermöglicht auch in großen Windparks einen wirtschaftlichen Einsatz. Eine patentierte GPS-Funktion erkennt automatisch den Standort und macht die Zuordnung der Windkraftanlage einfach und sicher, die Installation kann innerhalb kurzer Zeit durchgeführt werden. Durch die Konzeption des Gerätes ist auch bei ungünstigen Bedingungen eine stabile Kommunikation zum Monitoring Center gegeben. Zur Absicherung der Installation zeigt das tragbare Messgerät den Betriebszustand direkt an, zusätzlich kann der aktuelle Status der Verbindung per SMS abgefragt werden.